Diagrama de Flujo

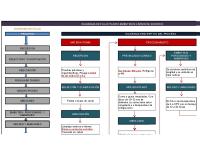

DIAGRAMAS DE PROCESOS DIAGRAMA DE PROCESO DE PRODUCCION Se presenta el flujo del proceso productivo a nivel general, ref

Views 252 Downloads 1 File size 415KB

Recommend stories

- Author / Uploaded

- jenny lopez

- Categories

- Postres

- Mantequilla

- Precios

- Leche

- Mercado (economía)

Citation preview

DIAGRAMAS DE PROCESOS DIAGRAMA DE PROCESO DE PRODUCCION Se presenta el flujo del proceso productivo a nivel general, referente al producto seleccionado

1. Recepción y almacenamiento de materia prima.- Se reciben las materias primas y se almacenan conservándose en sus propios envases o contenedores hasta el momento de su utilización, procurando mantenerlas en lugares frescos y de poco húmedad. Los productos como mantequilla,

leche y huevos, se deben guardar refrigerados en cámaras apropiadas, o incluso congeladores. Las materias primas que se reciben son: mantequilla, azúcar, huevos, harina, leche, saborizantes, agentes leudantes, crema y fruta. 2. Transporte al área de mezclado.- Las materias primas requeridas (en cantidad) se transportan por medio de plataformas rodantes al área de mezclado o a las mesas de trabajos, según sea el caso. 3. Cremado de la mantequilla.- La mantequilla se deposita en una máquina batidora en donde se bate a una velocidad de aproximadamente 590 rpm. de 18 a 20 min. La mantequilla tiene un corto periodo de plasticidad, por lo que es necesario trabajarla con este ingrediente a una temperatura de entre 18 y 21° C. De esta manera es posible aprovechar mejor las propiedades de cremado (incorporación de aire) de la mantequilla. 4. Adición de azúcar.- Se agrega el azúcar y se mezcla a una velocidad de 140 rpm por un tiempo de 2 a 4 min. a una temperatura (que se mantendrá hasta el final del proceso de mezclado) de 21 a 23°C. 5. Adición de huevo.- Se agregan los huevos y se mezcla de 285 rpm por un tiempo de 2 a 4 min. 6. Adición de harina y leche.- Se agrega la harina y en seguida la leche mezclando a 140 rpm durante 5 min. 7. Adición de saborizantes, agente leudante y fruta.- Se agregan saborizantes, agente leudante fruta picada y se mezclan a 285 rpm durante un tiempo de 2 a 4 min. 8. Engrasado de moldes.- Paralelamente al mezclado se realiza el engrasado de los moldes en que se verterá la masa, este se hará con mantequilla, margarina o manteca para evitar que el pastel se pegue al molde. Los moldes serán de acero inoxidable debido a su facilidad de limpieza. Este engrasado se efectúa en una mesa de trabajo. 9. Transporte al área de mezcla.- Los moldes ya engrasados se transportan manualmente o por medio de carros a la máquina batidora que contiene la mezcla de ingredientes. 10. Vaciado de mezcla en moldes.- La mezcla contenida en la batidora se vierte en los moldes engrasados, el vertido se realiza por gravedad; una vez que el molde contiene la mezcla, se elimina el exceso de ésta para que la superficie quede uniforme. 11. Transporte a horno.- Los moldes con mezcla se transportan manualmente o por medio de carro al horno. 12. Horneado.- La mezcla se deja hornear a una temperatura promedio de 350° C durante 30 min aproximadamente. En esta parte del proceso de elaboración del postre, el calor transforma la mezcla mediante una serie de reacciones en un producto ligero, poroso, fácilmente digerible y de sabor agradable. Estas reacciones ocurren en una secuencia propia y deben realizarse en condiciones controladas. El tiempo y la temperatura del horneado, así como la humedad relativa del aire existente dentro

del horno, son factores que deben ser cuidadosamente vigilados, para que esta etapa del proceso de elaboración, se realice exitosamente. 13. Transporte a mesa de trabajo.- Al terminar de hornearse el postre, se transporta manualmente por medio de charolas a la mesa de trabajo. 14. Preparación de la cubierta.- Paralelamente se prepara la cubierta que se pondrá al postre, los ingredientes que compondrán dicha cubierta dependen del sabor y tipo de postre. 15. Decorado.- Esta actividad consiste en poner la cubierta, previamente preparada. También se refiere a adornar el postre con trozos de frutas o pulpa de fruta. 16. Transporte a refrigeración.- Los postres una vez terminados se transportan por medio de carros empujados manualmente a una cámara de refrigeración. 17. Almacenamiento.- El producto terminado se almacena en una cámara de refrigeración. Se debe tener cuidado de no tener almacenado el producto terminado por más de 5 días. Se van a producen aproximadamente 200 postres diarios para cumplir con pedidos y la venta adicional diaria. El stock es semanal es almacenado en una bodega en el mismo local y tienen una persona que está a cargo de hacer los pedidos y supervisarlos diariamente. En una bodega anexa tienen un stock adicional de pre mezcla que se solicita en casos puntuales cuando aumentan las ventas como por ejemplo en eventos como fiestas, graduación, bautizos, matrimonios. FLUJO DEL PROCESO PRODUCTIVO Y ESCALAS DE PRODUCCION Los productos de repostería son aquellos elaborados con harinas, féculas, azúcares, grasas comestibles y sustancias complementarias, sometidos o no a fermentación y/o cocción cuyo sabor, olor, textura y forma resultan agradables a la vista y paladar de los consumidores. El proceso de producción para la repostería es de tipo homogénea, ya que existen etapas similares para los diferentes tipos de productos y postres. Las escalas posibles de producción que se pueden lograr son: Las escalas y niveles de producción se muestran en el cuadro adjunto: Escala (rango producción)

Pequeña empresa:

de

De 29 a 216 pasteles / día

En cuanto al grado de actualización tecnológica se destaca lo siguiente:

Pequeña empresa:

Los cambios que se han producido se refieren fundamentalmente a la modernización del equipo y maquinaria, como el de las etapas de batido, mezclado y amasado incrementa notablemente los volúmenes de producción. Un día tradicional de operaciones Para la elaboración del postre de frutas se requieren un conjunto de actividades integradas, continuas y coordinadas. Verificación del programa de producción:

Para determinar la cantidad de materia prima necesaria y obtenerla de inmediato.

Revisión de la maquinaria:

Verificar necesidades de mantenimiento. Efectuar reparaciones. Verificar la limpieza en todas sus partes.

Supervisión del personal:

Supervisar la asistencia del personal en los puntos clave del proceso supliendo las ausencias necesarias. Verificar el estado físico del uniforme y equipo de seguridad.

Jornada de trabajo:

Se va a emplear un turno de 8.00 a.m. a 17:00 hrs. con una hora para los alimentos. En este lapso se efectúan diversas supervisiones para asegurar la fabricación adecuada del producto y la continuidad del proceso.

Se debe llevar un control de la cantidad elaborada del producto para evaluar el cumplimiento de las metas de producción. Limpieza de equipos:

Asear diariamente los equipos, utilizando: bactericida y detergente.

Recepción del producto terminado:

Verificar que la calidad corresponda a lo estipulado. Separar los productos defectuosos.

Almacenaje:

Colocar el producto terminado en el área correspondiente.

Distribución Interior de las Instalaciones: Los factores a considerar en el momento de elaborar el diseño para la distribución de planta son: a) Determinar el volumen de producción b) Movimientos de materiales c) Flujo de materiales, y d) Distribución de la planta. Flujo de materiales

Además de la localización, diseño y construcción de la planta es importante estudiar con detenimiento el problema de la distribución interna de la misma, para lograr una disposición ordenada y bien planeada de la maquinaria y equipo, acorde con los desplazamientos lógicos de las materias primas y de los productos acabados, de modo que se aprovechen eficazmente el equipo, el tiempo y las aptitudes de los trabajadores. Las instalaciones necesarias para una pequeña empresa de este giro incluyen, entre otras, las siguientes áreas:

Almacén de combustibles Almacén de materia prima Cámara de refrigeración de materia prima Cámara de refrigeración de producto terminado Área de mezcla Mesas de trabajo Área de hornos Oficinas Área de comedor Baños y vestidores Servicio médico. Distribución interna de las instalaciones de la planta

Determinación de costos y márgenes de operación: El estudio de los costos de operación es la piedra angular en toda clase de negocios, ya que permite no sólo la obtención de resultados satisfactorios, sino evitar que la empresa cometa errores en la fijación de los precios y que esto derive en un resultado negativo. En la determinación de los costos, se debe tomar en cuenta que su valor cambia por posibles fluctuaciones en los precios o por diversos grados de utilización de la capacidad instalada. El precio se puede establecer por debajo o por encima del de la competencia o ser igual al de ella. El costo del producto final deberá estar integrado por: Harina de trigo y otras materias primas

45 %

Mano de obra directa e indirecta

28 %

Impuestos y seguros

10 %

Servicios, renta y mantenimiento

5%

Depreciación de equipo y maquinaria

10 %

Imprevistos y gastos varios

2%

TOTAL

100 %

A los costos anteriores se les deberá agregar un margen de utilidad y una vez obtenido el precio del producto final, se deberá ponderar en relación con el precio de los productos similares en el mercado y la situación de oportunidad (oferta demanda). Distribución del producto: La importancia del sistema de distribución se subestima muchas veces a pesar de que impacta en los volúmenes de venta y de que se refleja en un mal aprovechamiento del potencial del mercado, así como en acumulaciones excesivas de inventarios que, en otras consecuencias, incidirán en la rentabilidad del capital. Los canales de distribución para los productos son a través de expendios especializados que se dedican a la comercialización de estos productos y también las cadenas de autoservicio cuya capacidad de venta es muy alta. Administración y control de inventarios: La administración y el control de los inventarios tienen como función principal determinar la cantidad suficiente y tipo de los insumos, productos en proceso y terminados o acabados para hacer frente a la demanda del producto, facilitando con ello las operaciones de producción, venta y minimizando los costos al mantenerlos en un nivel óptimo. La inversión que representan los inventarios es un aspecto muy importante para la empresa en la administración financiera. En consecuencia, se debe estar familiarizado con los métodos para controlarlos con certeza y asignar correctamente los recursos financieros. Las empresas están obligadas a llevar algún sistema de inventarios, dependiendo de los ingresos manifestados en su última declaración. El Método que se utiliza para la valuación de inventarios es el de primeras entradas primeras salidas (PEPS). Condiciones de los locales: En los locales destinados a la elaboración de postres deben limitarse al máximo la entrada de polvo y las circulaciones de aire no controladas. Las puertas y ventanas han de poder cerrarse herméticamente y deben estar provistas de dispositivos que eviten la entrada de insectos y otros animales.

Los suelos, paredes y techos han de ser lisos, duros, resistentes al roce, impermeables, incombustibles y de fácil limpieza. Los locales de fabricación dispondrán de suficiente agua potable caliente y fría y lavamanos, de accionamiento no manual, adecuadamente dotado. Los servicios sanitarios estarán en cuartos separados y con acceso indirecto. DIAGRAMA DE FLUJO DE OPERACION

En la figura se muestra que el proceso de inicio con el pesaje de 25 kg de materia prima en un lapso de 5 min, a partir de esto se da paso al cremado de 5 min, una vez hecho esto se mezcla los 25 kg para elaborar la masa esto toma 15 min, cuando el proceso de mezclado termina, se prepara 25 moldes para pasteles en 12.5 min y se transporta a la mesa de amasado que se encuentra a 2.5 metros y se llega en 0.14 segundos, una vez aquí se amoldan 25 postres están en proceso toma 25 min, se coloca los moldes con el producto crudo en las latas en 15min; una vez hecho esto se hornea durante 40 min .