Maquinado de CNC

UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN FACULTAD DE INGENIERÍA MECÁNICA Y ELÉCTRICA MÁQUINAS DE CNC Ing. Fernando Montemayor

Views 85 Downloads 6 File size 945KB

Recommend stories

- Author / Uploaded

- Max Garcia

Citation preview

UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN FACULTAD DE INGENIERÍA MECÁNICA Y ELÉCTRICA

MÁQUINAS DE CNC Ing. Fernando Montemayor Ibarra

PIA Maquinado con Fusion 360

Ramsés Alanís González

1745753 IMTC

Carlos Maximiliano García Cerda

1722901 IMTC

Edgar Alan Tamez Martínez

1723680 IMTC

Mario Everardo Ramírez Saldívar

1734788 IMTC

Eliezer Jair Lozano Ayala

1670447 IMTC

Brigada 009

Salón 1304

Semestre Agosto-Diciembre 2019

Hora V4

INTRODUCCIÓN El CNC o control numérico por computadora es un sistema que permite el control de la posición de un elemento montado en el interior de una máquina-herramienta mediante un software especialmente diseñado para ello. Su funcionamiento está basado en el posicionamiento sobre los ejes X, Y, Z. Gracias a lo cual, a una misma pieza se la puede taladrar, cortar, roscar, fresar, o desbastar en todos sus planos de forma totalmente automática. La programación de cada pieza tiene una cierta complejidad, no solo se tiene que programar la posición de cada punto, sino el trabajo de la herramienta y el tipo de herramienta a usar en cada trabajo. Es necesario introducir los valores correspondientes a la velocidad de corte, rotación, avance… Cada máquinaherramienta es diferente y está diseñada para diferentes trabajos y por tanto, cada máquina tendrá su propio programa CNC. El programa de apoyo CAM (fabricación asistida por computadora) en combinación con el programa de dibujo asistido CAD permiten crear automáticamente el programa CNC que será introducido en el módulo de control de la máquina-herramienta. Esta tecnología ha permitido automatizar los trabajos de máquinasherramientas como los tornos, convirtiéndolos en equipos de fabricación seriada de gran precisión y rapidez. Gracias a este sistema se han creado los tornos CNC, máquinas-herramientas mucho más precisas y rápidas que los tornos convencionales. Aunque el sistema CNC es muy conocido en el mundo del mecanizado, no lo es menos en otras aplicaciones como el corte por láser, chorro de agua, aire comprimido o electroerosión, debido a que están basados en el mismo principio de funcionamiento, con la diferencia del sistema de corte empleado.

OBJETIVO El objetivo de este proyecto será maquinar una pieza de trabajo tras haber realizado todos los pasos del proceso de maquinado CNC. Se utilizarán los conocimientos adquiridos en el curso y se implementará el uso del software Fusion 360 (Education Licence) para realizar un diseño y maquinarlo en una fresadora no-industrial para observar y comprobar el funcionamiento del software, aprender a calibrar de manera manual la máquina y ver el resultado final.

MARCO TEORICO En este proyecto hicimos uso de los conocimientos adquiridos a lo largo del curso, en cual se habló sobre el funcionamiento del CNC, de algunas de sus partes y de algunas operaciones de manufactura como el fresado y el torneado. El Control Numérico Computarizado está definido como el uso de una computadora para controlar y monitorear los movimientos de una máquina herramienta. El controlador CNC trabaja en conjunto con

una serie de motores, para desplazar los ejes de la máquina de manera controlada y ejecutar los movimientos programados. Fabricación asistida por ordenador generalmente, la fabricación asistida por ordenador consiste en el uso de aplicaciones de software de control numérico (NC) con el objetivo de crear instrucciones detalladas (código G) que impulsen las máquinas-herramienta de control numérico por ordenador (CNC) para las piezas de fabricación. Los fabricantes de sectores muy diferentes dependen de las funciones de la CAM para fabricar piezas de alta calidad. Una definición más amplia de la CAM puede incluir el uso de las aplicaciones de ordenador para definir un plan de fabricación para el diseño de herramientas, el diseño asistido por ordenador (CAD), la preparación de modelos, la programación NC, la programación de inspección de máquinas de medición por coordenadas, la simulación de máquina-herramienta o el pos procesamiento. El CAD se utiliza a lo largo de todo el proceso de ingeniería, desde el diseño de productos conceptual y la estructura pasando por el análisis de ensambles hasta la definición del método de fabricación. El CAD permite a los ingenieros probar de forma interactiva las variantes de diseño con el número mínimo de prototipos físicos, con el objetivo de:

Reducir los costes de desarrollo de productos Ganar velocidad Mejorar la productividad Asegurar la calidad Reducir el tiempo de lanzamiento al mercado

Para el realización del nuestro Producto Integrador Aplicado hicimos uso del software Fusion360 que es una herramienta de modelado directa que nos permite la relación de diseños y crear formas orgánicas en un entorno intuitivo, este programa tiene una gran variedad de funciones y operaciones para la realización de cualquier tipo de modelo o diseño que se quiera desarrollar.

CÓDIGO 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43

(Trinity10mm) (T1 D=3.175 CR=0 - ZMIN=-0.75 - flat end mill) G90 G94 G17 G21 G90 (2D Pocket2) T1 S1000 M3 G54 G0 X29.086 Y36.657 Z15 Z5 G1 Z2.5 F762 S10000 G3 X29.049 Y39.673 Z2.335 I-0.018 J1.508 X29.086 Y36.657 Z2.169 I0.018 J-1.508 X29.049 Y39.673 Z2.004 I-0.018 J1.508 X29.086 Y36.657 Z1.838 I0.018 J-1.508 X29.049 Y39.673 Z1.673 I-0.018 J1.508 X29.086 Y36.657 Z1.507 I0.018 J-1.508 X29.049 Y39.673 Z1.342 I-0.018 J1.508 X29.086 Y36.657 Z1.176 I0.018 J-1.508 X29.049 Y39.673 Z1.011 I-0.018 J1.508 X29.086 Y36.657 Z0.845 I0.018 J-1.508 X29.049 Y39.673 Z0.68 I-0.018 J1.508 X29.086 Y36.657 Z0.515 I0.018 J-1.508 X29.049 Y39.673 Z0.349 I-0.018 J1.508 X29.086 Y36.657 Z0.184 I0.018 J-1.508 X29.049 Y39.673 Z0.018 I-0.018 J1.508 X29.086 Y36.657 Z-0.147 I0.018 J-1.508 X30.348 Y37.369 Z-0.2 I-0.018 J1.508 X27.976 Y38.844 I-1.186 J0.738 S1000 G1 X27.56 Y38.176 G3 X27.713 Y37.901 I0.153 J-0.095 G1 X29.287 G3 X29.44 Y38.176 I0 J0.18 G1 X28.667 Y39.418 G3 X28.333 Y39.418 I-0.167 J-0.104 G1 X27.976 Y38.844 G2 X26.935 Y38.372 I-0.875 J0.544 G3 X25.895 Y37.899 I-0.166 J-1.017

44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87

G1 X25.107 Y36.633 X31.893 X28.5 Y42.087 X25.895 Y37.899 S10000 G3 X26.941 Y36.708 Z-0.256 I0.703 J-0.438 G1 X29.022 Y37.653 Z-0.318 G3 X28.337 Y39.161 Z-0.387 I-0.342 J0.754 X27.976 Y38.844 Z-0.4 I0.342 J-0.754 S1000 G1 X27.56 Y38.176 G3 X27.713 Y37.901 I0.153 J-0.095 G1 X29.287 G3 X29.44 Y38.176 I0 J0.18 G1 X28.667 Y39.418 G3 X28.333 Y39.418 I-0.167 J-0.104 G1 X27.976 Y38.844 G2 X26.935 Y38.372 I-0.875 J0.544 G3 X25.895 Y37.899 I-0.166 J-1.017 G1 X25.107 Y36.633 X31.893 X28.5 Y42.087 X25.895 Y37.899 S10000 G3 X26.941 Y36.708 Z-0.456 I0.703 J-0.438 G1 X29.022 Y37.653 Z-0.518 G3 X28.337 Y39.161 Z-0.587 I-0.342 J0.754 X27.976 Y38.844 Z-0.6 I0.342 J-0.754 S1000 G1 X27.56 Y38.176 G3 X27.713 Y37.901 I0.153 J-0.095 G1 X29.287 G3 X29.44 Y38.176 I0 J0.18 G1 X28.667 Y39.418 G3 X28.333 Y39.418 I-0.167 J-0.104 G1 X27.976 Y38.844 G2 X26.935 Y38.372 I-0.875 J0.544 G3 X25.895 Y37.899 I-0.166 J-1.017 G1 X25.107 Y36.633 X31.893 X28.5 Y42.087 X25.895 Y37.899 S10000 G3 X26.941 Y36.708 Z-0.642 I0.703 J-0.438

88 G1 X29.022 Y37.653 Z-0.688 89 G3 X28.337 Y39.161 Z-0.74 I-0.342 J0.754 90 X27.976 Y38.844 Z-0.75 I0.342 J-0.754 91 S1000 92 G1 X27.56 Y38.176 93 G3 X27.713 Y37.901 I0.153 J-0.095 94 G1 X29.287 95 G3 X29.44 Y38.176 I0 J0.18 96 G1 X28.667 Y39.418 97 G3 X28.333 Y39.418 I-0.167 J-0.104 98 G1 X27.976 Y38.844 99 G2 X26.935 Y38.372 I-0.875 J0.544 100 G3 X25.895 Y37.899 I-0.166 J-1.017 101 G1 X25.107 Y36.633 102 X31.893 103 X28.5 Y42.087 104 X25.895 Y37.899 105 G0 Z15 106 X22.836 Y26.611 107 Z5 108 G1 Z2.5 F762 109 S10000 110 G3 X22.799 Y29.627 Z2.335 I-0.018 J1.508 111 X22.836 Y26.611 Z2.169 I0.018 J-1.508 112 X22.799 Y29.627 Z2.004 I-0.018 J1.508 113 X22.836 Y26.611 Z1.838 I0.018 J-1.508 114 X22.799 Y29.627 Z1.673 I-0.018 J1.508 115 X22.836 Y26.611 Z1.507 I0.018 J-1.508 116 X22.799 Y29.627 Z1.342 I-0.018 J1.508 117 X22.836 Y26.611 Z1.176 I0.018 J-1.508 118 X22.799 Y29.627 Z1.011 I-0.018 J1.508 119 X22.836 Y26.611 Z0.845 I0.018 J-1.508 120 X22.799 Y29.627 Z0.68 I-0.018 J1.508 121 X22.836 Y26.611 Z0.515 I0.018 J-1.508 122 X22.799 Y29.627 Z0.349 I-0.018 J1.508 123 X22.836 Y26.611 Z0.184 I0.018 J-1.508 124 X22.799 Y29.627 Z0.018 I-0.018 J1.508 125 X22.836 Y26.611 Z-0.147 I0.018 J-1.508 126 X24.098 Y27.323 Z-0.2 I-0.018 J1.508 127 X21.726 Y28.798 I-1.186 J0.738 128 S1000 129 G1 X21.31 Y28.13 130 G3 X21.463 Y27.855 I0.153 J-0.095 131 G1 X23.037

132 G3 X23.19 Y28.13 I0 J0.18 133 G1 X22.417 Y29.373 134 G3 X22.083 Y29.373 I-0.167 J-0.104 135 G1 X21.726 Y28.798 136 G2 X20.685 Y28.326 I-0.875 J0.544 137 G3 X19.645 Y27.853 I-0.166 J-1.017 138 G1 X18.857 Y26.587 139 X25.643 140 X22.25 Y32.041 141 X19.645 Y27.853 142 X19.633 Y27.82 143 X19.635 Y27.785 144 X19.65 Y27.753 145 X19.677 Y27.731 146 X19.711 Y27.72 147 X19.746 Y27.724 148 X20.098 Y27.839 149 X22.044 Y28.882 150 X22.451 Y29.279 151 G3 X22.289 Y29.532 I-0.109 J0.109 152 S10000 153 X23.346 Y26.707 Z-0.365 I0.529 J-1.412 154 X24.098 Y27.323 Z-0.4 I-0.529 J1.412 155 X21.726 Y28.798 I-1.186 J0.738 156 S1000 157 G1 X21.31 Y28.13 158 G3 X21.463 Y27.855 I0.153 J-0.095 159 G1 X23.037 160 G3 X23.19 Y28.13 I0 J0.18 161 G1 X22.417 Y29.373 162 G3 X22.083 Y29.373 I-0.167 J-0.104 163 G1 X21.726 Y28.798 164 G2 X20.685 Y28.326 I-0.875 J0.544 165 G3 X19.645 Y27.853 I-0.166 J-1.017 166 G1 X18.857 Y26.587 167 X25.643 168 X22.25 Y32.041 169 X19.645 Y27.853 170 X19.633 Y27.82 171 X19.635 Y27.785 172 X19.65 Y27.753 173 X19.677 Y27.731 174 X19.711 Y27.72 175 X19.746 Y27.724

176 X20.098 Y27.839 177 X22.044 Y28.882 178 X22.451 Y29.279 179 G3 X22.289 Y29.532 I-0.109 J0.109 180 S10000 181 X23.346 Y26.707 Z-0.565 I0.529 J-1.412 182 X24.098 Y27.323 Z-0.6 I-0.529 J1.412 183 X21.726 Y28.798 I-1.186 J0.738 184 S1000 185 G1 X21.31 Y28.13 186 G3 X21.463 Y27.855 I0.153 J-0.095 187 G1 X23.037 188 G3 X23.19 Y28.13 I0 J0.18 189 G1 X22.417 Y29.373 190 G3 X22.083 Y29.373 I-0.167 J-0.104 191 G1 X21.726 Y28.798 192 G2 X20.685 Y28.326 I-0.875 J0.544 193 G3 X19.645 Y27.853 I-0.166 J-1.017 194 G1 X18.857 Y26.587 195 X25.643 196 X22.25 Y32.041 197 X19.645 Y27.853 198 G3 X19.958 Y27.608 I0.17 J-0.106 199 G1 X21.025 Y28.703 200 G2 X21.361 Y28.512 I0.143 J-0.14 201 S10000 202 G3 X24.098 Y27.323 Z-0.75 I1.456 J-0.392 203 X21.726 Y28.798 I-1.186 J0.738 204 S1000 205 G1 X21.31 Y28.13 206 G3 X21.463 Y27.855 I0.153 J-0.095 207 G1 X23.037 208 G3 X23.19 Y28.13 I0 J0.18 209 G1 X22.417 Y29.373 210 G3 X22.083 Y29.373 I-0.167 J-0.104 211 G1 X21.726 Y28.798 212 G2 X20.685 Y28.326 I-0.875 J0.544 213 G3 X19.645 Y27.853 I-0.166 J-1.017 214 G1 X18.857 Y26.587 215 X25.643 216 X22.25 Y32.041 217 X19.645 Y27.853 218 G0 Z15 219 X35.336 Y26.611

220 Z5 221 G1 Z2.5 F762 222 S10000 223 G3 X35.299 Y29.627 Z2.335 I-0.018 J1.508 224 X35.336 Y26.611 Z2.169 I0.018 J-1.508 225 X35.299 Y29.627 Z2.004 I-0.018 J1.508 226 X35.336 Y26.611 Z1.838 I0.018 J-1.508 227 X35.299 Y29.627 Z1.673 I-0.018 J1.508 228 X35.336 Y26.611 Z1.507 I0.018 J-1.508 229 X35.299 Y29.627 Z1.342 I-0.018 J1.508 230 X35.336 Y26.611 Z1.176 I0.018 J-1.508 231 X35.299 Y29.627 Z1.011 I-0.018 J1.508 232 X35.336 Y26.611 Z0.845 I0.018 J-1.508 233 X35.299 Y29.627 Z0.68 I-0.018 J1.508 234 X35.336 Y26.611 Z0.515 I0.018 J-1.508 235 X35.299 Y29.627 Z0.349 I-0.018 J1.508 236 X35.336 Y26.611 Z0.184 I0.018 J-1.508 237 X35.299 Y29.627 Z0.018 I-0.018 J1.508 238 X35.336 Y26.611 Z-0.147 I0.018 J-1.508 239 X36.598 Y27.323 Z-0.2 I-0.018 J1.508 240 X34.226 Y28.798 I-1.186 J0.738 241 S1000 242 G1 X33.81 Y28.13 243 G3 X33.963 Y27.855 I0.153 J-0.095 244 G1 X35.537 245 G3 X35.69 Y28.13 I0 J0.18 246 G1 X34.917 Y29.373 247 G3 X34.583 Y29.373 I-0.167 J-0.104 248 G1 X34.226 Y28.798 249 G2 X33.185 Y28.326 I-0.875 J0.544 250 G3 X32.145 Y27.853 I-0.166 J-1.017 251 G1 X31.357 Y26.587 252 X38.143 253 X34.75 Y32.041 254 X32.145 Y27.853 255 X32.133 Y27.82 256 X32.135 Y27.785 257 X32.15 Y27.753 258 X32.177 Y27.731 259 X32.211 Y27.72 260 X32.246 Y27.724 261 X32.598 Y27.839 262 X34.544 Y28.882 263 X34.951 Y29.279

264 G3 X34.789 Y29.532 I-0.109 J0.109 265 S10000 266 X35.846 Y26.707 Z-0.365 I0.529 J-1.412 267 X36.598 Y27.323 Z-0.4 I-0.529 J1.412 268 X34.226 Y28.798 I-1.186 J0.738 269 S1000 270 G1 X33.81 Y28.13 271 G3 X33.963 Y27.855 I0.153 J-0.095 272 G1 X35.537 273 G3 X35.69 Y28.13 I0 J0.18 274 G1 X34.917 Y29.373 275 G3 X34.583 Y29.373 I-0.167 J-0.104 276 G1 X34.226 Y28.798 277 G2 X33.185 Y28.326 I-0.875 J0.544 278 G3 X32.145 Y27.853 I-0.166 J-1.017 279 G1 X31.357 Y26.587 280 X38.143 281 X34.75 Y32.041 282 X32.145 Y27.853 283 X32.133 Y27.82 284 X32.135 Y27.785 285 X32.15 Y27.753 286 X32.177 Y27.731 287 X32.211 Y27.72 288 X32.246 Y27.724 289 X32.598 Y27.839 290 X34.544 Y28.882 291 X34.951 Y29.279 292 G3 X34.789 Y29.532 I-0.109 J0.109 293 S10000 294 X35.846 Y26.707 Z-0.565 I0.529 J-1.412 295 X36.598 Y27.323 Z-0.6 I-0.529 J1.412 296 X34.226 Y28.798 I-1.186 J0.738 297 S1000 298 G1 X33.81 Y28.13 299 G3 X33.963 Y27.855 I0.153 J-0.095 300 G1 X35.537 301 G3 X35.69 Y28.13 I0 J0.18 302 G1 X34.917 Y29.373 303 G3 X34.583 Y29.373 I-0.167 J-0.104 304 G1 X34.226 Y28.798 305 G2 X33.185 Y28.326 I-0.875 J0.544 306 G3 X32.145 Y27.853 I-0.166 J-1.017 307 G1 X31.357 Y26.587

308 X38.143 309 X34.75 Y32.041 310 X32.145 Y27.853 311 G3 X32.458 Y27.608 I0.17 J-0.106 312 G1 X33.525 Y28.703 313 G2 X33.861 Y28.512 I0.143 J-0.14 314 S10000 315 G3 X36.598 Y27.323 Z-0.75 I1.456 J-0.392 316 X34.226 Y28.798 I-1.186 J0.738 317 S1000 318 G1 X33.81 Y28.13 319 G3 X33.963 Y27.855 I0.153 J-0.095 320 G1 X35.537 321 G3 X35.69 Y28.13 I0 J0.18 322 G1 X34.917 Y29.373 323 G3 X34.583 Y29.373 I-0.167 J-0.104 324 G1 X34.226 Y28.798 325 G2 X33.185 Y28.326 I-0.875 J0.544 326 G3 X32.145 Y27.853 I-0.166 J-1.017 327 G1 X31.357 Y26.587 328 X38.143 329 X34.75 Y32.041 330 X32.145 Y27.853 331 G0 Z15 332 G90 333 G90 334 M5 335 M30

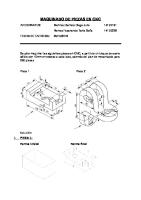

DESARROLLO 1) Diseño de Pieza Esta es la parte inicia del proceso, pues es aquí donde se decide qué es lo que se va maquinar. Para esto se hizo un diseño en el cual se cumplieran las especificaciones con las que debíamos trabajar. Se toman en cuenta aspectos como, el tamaño de la pieza a maquinar, herramientas disponibles, máquina de cnc (torno, fresadora, taladro). En el primer diseño que realizamos tuvimos algunas complicaciones, pues contaba con algunos detalles muy pequeños que nos harían batallar con el resultado final, por lo que tuvimos que realizar otro diseño un poco más simple en el que se pudieran apreciar las operaciones a realizar y no hubiera tanto desgaste ni tiempo de operación.

En el segundo diseño que realizamos, se buscó trabajar tres cavidades de 0.2mm (que posteriormente se cambiaron a 0.6 mm para apreciar de mejor forma el resultado final.

2) Simulado en CAM El simulado en CAM o MANUFACTURE nos permite visualizar el trabajo a realizar por la máquina de acuerdo al código que genere el diseño realizado. Este paso servirá para verificar que el software esté trabajando de manera correcta y que a la hora de operar, tengamos un proceso óptimo y no se realicen operaciones innecesarias que puedan generar daños a la pieza o máquina, resultados no deseados, o tiempos de operación excesivos.

3) Generar Código En el curso de Máquinas de CNC hemos aprendido a programar códigos para maquinar a través de códigos según la máquina utilizada. Sin embargo, para maquinar piezas y diseños más complejos, existen softwares que generan códigos a partir del diseño, herramientas y operaciones específicas. Este paso es importante, y verificar el código generado es importante pues debemos saber qué comandos nos podrían estar generando algún error. Se tuvieron que eliminar todas las líneas que contasen con el comando G28 por cuestión de compatibilidad, y para que no se nos presentara un error de simulación. A la hora de intentar correr el programa en Candle y maquinar nos marcaba un error de simulación. Tras revisar detalladamente el programa llegamos a encontrar el error que se en encontraba en el comando M6. Solamente lo quitamos y no volvió a salir ningún error de simulación. Hecho esto se empezó la operación de maquinado.

4) Calibración del Origen En el software Candle, se debe de calibrar el origen de manera prácticamente manual. Primero se coloca la pieza virgen a maquinar y en la aplicación movemos la posición de la herramienta de tal manera que se posicione en la esquina inferior izquierda. Para comprobar que la herramienta no está en total contacto con la pieza colocamos una hoja de máquina y se intenta deslizar para verificar que no exista un contacto muy forzado. Esta verificación nos ayudará a proteger la pieza, pues siendo este el 0 del programa, al correrlo se arrastrará y probablemente dañará la pieza.

Una vez colocada la herramienta en el origen, se establece en el programa para fijar los ejes X, Y y Z. Hecho esto, estamos listos para correr el programa y maquinar nuestra pieza.

5) Simular en Candle En este software se calibra la posición del origen de la herramienta, se abre el código generado de la pieza diseñada en Fusion 360 y se envía a la máquina. En caso de que aparezca algún error se revisan las especificaciones, el programa, la compatibilidad, la extensión del archivo y se corrige. En este caso, corregimos algunos comandos que no eran necesarios y que causaban errores de simulación.

6) Maquinar A la hora de maquinar, tuvimos algunas observaciones. La primera de ellas, que quizás la herramienta o broca que seleccionamos no contaba con el filo necesario para realizar un trabajo con precisión alta. También, que quizás la pieza tenia propiedades de dureza que hacían batallar un poco a los motores de la máquina. Para poder tener nuestro resultado final tuvimos que correr el programa 3 veces, ya que corregimos en un par de ocasiones las profundidades de las cavidades para que fuese más notorio la forma del diseño.

RESULTADOS Los resultados no fueron precisamente los esperados, ya que no se contaba con una máquina lo suficientemente potente, la herramienta de elección no fue la adecuada, etc. Sin embargo en el proceso de maquinado se pudo observar que la máquina realizó lo que el programa le pidió de inicio a fin, y eso nos ha dejado un aprendizaje y experiencia para próximas aplicaciones.

CONCLUSIÓN Las máquinas-herramienta hacen el trabajo industrial más sencillo, práctico para la organización que las emplea. Es una forma de hacer un trabajo eficaz, eficiente, efectivo y exacto. Con esta técnica se han podido lograr diferentes objetivos con más exactitud y precisión que antes, cuando se utilizaba la mano de obra humana. Se puede concluir que mediante el fresado es posible mecanizar los más diversos materiales como en este caso madera para evitar el desgaste de la herramienta, pero también se puede en otros materiales como el acero, hierro, metales no férricos y materiales sintéticos, Como futuros Ingenieros es muy importante el conocimiento de los diferentes tipos de herramientas así como materiales que se utilizan en los diversos procesos de mecanizado. El programa Fusion 360, es de gran ayuda debido a que como estudiantes podemos obtener la licencia por 3 años, Además de tener una interfaz amigable para una sencilla manipulación. Gracias a los conocimientos adquiridos a lo largo de la segunda mitad del curso pudimos elaborar el mecanizado en la pieza dada.

REFERENCIAS https://diymachining.com/grbl-settings-101-a-how-to-guide/ https://www.iac.com.co/fusion-360/ https://www.xataka.com.mx/aplicaciones/fusion-360-o-como-autodesk-quiere-que-los-estudiantes-haganrealidad-sus-disenos

SOFTWARE Autodesk Fusion 360 (Education License) Candle 1.1.7 for Windows