Informe Ramon

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉ

Views 166 Downloads 8 File size 2MB

Recommend stories

- Author / Uploaded

- Doreilys Cuarez Armas

- Categories

- Combustión

- Petróleo

- Combustibles

- Vapor

- Absorción (Química)

Citation preview

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL UNEFA

“ESTUDIAR LAS CONDICIONES OPERACIONALES DE LA TORRE (01C304) DE LA UNIDAD RECUPERADORA DE GAS, DEL MEJORADOR PETRO SAN FELIX, UBICADO EN EL MUNICIPIO PEÑALVER PUERTO PÍRITU, ESTADO ANZOÁTEGUI”

TUTOR ACADÉMICO:

TUTOR INSTITUCIONAL:

Ing. Elías Blanco

Ing. José Guadarrama

Cédula de Identidad:V-10.974.348

Cédula de Identidad:V-13.662.108

PASANTE: Br. Ramón Antonio Viera Cédula de identidad: V-20.073.396 Carrera y/o especialidad: Ingeniería de Gas.

Puerto Píritu, Febrero 2016.

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL COORDINACIÓN DE PRÁCTICA PROFESIONAL

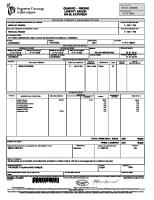

AP ROBAC IÓN DEL INFORME TUTOR INSTITUCIONAL

Quien suscribe, José Antonio Guadarrama Bracho , titular de la cédula de identidad número V-13.662.108, en mi carácter de Tutor Institucional

de la práctica

profesional

desarrollada

por e l

estudiante:RAMON ANTONIO VIERA, titular de la cédula de Identidad número V- 20.073.396, en el MEJORADOR PETRO SAN FELIX, PDVSA durante el período (05/10/2015 al 04/02/2016), considero que de acuerdo a los requisitos exigidos por la institución, la estudiante reúne los méritos suficientes para ser APROBADO, con una calificación de

puntos.

Puerto Píritu,

_____________________ Tutor Institucional Ing. José Guadarrama Bracho C.I V – 13.662.108

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL COORDINACIÓN DE PRÁCTICA PROFESIONAL

AP ROBAC IÓN DEL INFORME TUTOR ACADÉMICO

Quien suscribe, : Elías José Blanco Irrausquin, titular de la cédula de identidad número V-10.974.348, en condición de Tutor Académico, designado por la Coordinación de Práctica Profesional, adscrita a la División Académica de la UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL (UNEFA) NÚCLEO ANZOÁTEGUI, hago constar que el Informe Final presentado por el estudiante: RAMON ANTONIO VIERA, titular de la cédula de identidad número V - 2 0 . 0 7 3 . 3 9 6 , como uno de los requisitos parciales para optar al título de INGENIERO DE GAS, reúne las condiciones y méritos suficientes para ser APROBADO, con una calificación de ___ puntos. Puerto Píritu, __________________ Tutor Académico Ing. Elías J. Blanco C.I. V- 10.974.348

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL COORDINACIÓN DE PRÁCTICA PROFESIONAL

AP ROBAC IÓN DEL INFORME DOCENTE EVALUADOR

Quien titular

de

suscribe, la

cédula

el de

profesor:PEDRO identidad

número

SANEZ V:3.954.803

, en condición de Evaluador del Informe, designado por la Coordinación de Práctica Profesional, adscrita a la División Académica de la UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL (UNEFA) NÚCLEO ANZOÁTEGUI, hago constar que el Informe Final presentado por el estudiante: RAMON ANTONIO VIERA, titular de la cédula

de identidad

número

V-

2 0 . 0 7 3 . 3 9 6 , como uno de los requisitos parciales para optar al titulo de INGENIERO DE GAS,

reúne las condiciones

y méritos

suficientes para ser APROBADO, con una calificación de ____ puntos

.

Puerto Píritu, __________________ Docente Evaluador Nombre: PEDRO SANEZ C.I.:3.954.803

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA DE LA FUERZA ARMADA NACIONAL COORDINACIÓN DE PRÁCTICA PROFESIONAL

INFORME DE LA PRÁCTICA PROFESIONAL REALIZADA EN EL MEJORADOR PETRO SAN FELIXI-PDVSA.

Autor: RAMON VIERA AÑO: 2016 RESUMEN En la actualidad Venezuela cuenta con unas series de refinerías creada con la finalidad de procesar crudos con bajas gravedad API, provenientes de los procesos de extracción de hidrocarburos. Actualmente en la zona oriental del país, se encuentran instalados cuatro mejoradores de crudo, ubicados en el complejo petroquímico José Antonio Anzoátegui. Cada mejorador fue diseñado para transformar crudo de baja gravedad API a un crudo de mayor gravedad API rentable en el comercio internacional. El mejorador Petroanzoátegui fue creado como proyecto piloto para procesar crudo extrapesado proveniente de zuata, en el bloque Junín de la faja petrolífera del Orinoco, transformado en crudo sintético y otras fracciones como gas licuado de petróleo, azufre, gas combustible, amoniaco, el mejorador cuenta con una planta de gas, diseñada para procesar vapores (gas húmedo) de la unidad de coquificación retardada, como alimentación principal, la recuperacion de los vapores de gas se realiza mediante procesos de endulzamiento. Tales como son absorción y absorción, cada proceso se realiza con la finalidad de eliminarle las impurezas presentes en el gas. La finalidad del presente trabajo consiste en estudiar las condiciones de operación real, de la columna aborbedora de amina para así minimizar todas las discrepancias que han repercutido en el proceso de absorción de la torre en estudio.

Palabras claves: absorción, afinidad, columna.

CONTENIDO PORTADA………………………………………………………………….…………i APROBACIÓN DEL TUTOR INSTITUCIONAL....…………………………….…

APROBACIÓN DEL TUTOR ACADÉMICO….…………………………………

RESUMEN……..………………………………………………….…………..…..….. CONTENIDO...………………………………………………………………………. INTRODUCCIÓN……………………………………………………….…………… PRESENTACIÓN DE LA INSTITUCIÒN………………………………………..… Ubicación

i i i i i i v v 1 4 X

Geográfica………………………………………………………… Visión…………………………………………………………………...

……… Misión…………………………………………………………….……..…… Objetivos de la Institución……………………………………….…….…..

X X

… Estructura Organizativa……………………………………….............…… Descripción del departamento donde se desarrolló la práctica

X X

profesional…. Nombre del Jefe del Departamento……………………………………..

X

… Funciones del Departamento………………………………………..

X

……… ÁREA DE ATENCIÓN……………………………………………………….……… PLAN DE ACTIVIDADES…………………………………..…...……………….… Cronogramas de Actividades…………..……………………..…………… LOGROS DEL PLAN DE ACTIVIDADES………………………….……………...

X

X X X X

CONOCIMIENTOS ADQUIRIDOS DURANTE LA PRÀCTICA PROFESIONAL. VINCULACIÓN DE LOS RESULTADOS OBTENIDOS CON SU

X X

CARRERA.............. DESCRIPCIÓN DE LOS RESULTADOS POR DEPARTAMENTOS O ÀREAS…………………...…………………………………..…………………….… CONCLUSIONES….………………………………………………….…………….. RECOMENDACIONES……………………………………………………..…….… REFERENCIAS……………………………………………………….…………..… ANEXOS……………………………………………………………….…………….

X X X X X

INTRODUCCION El presente proyecto a realizar durante el periodo de pasantía industrial, está centrado en la evaluación de las condiciones operacionales actuales de la torre absorbedora de amina 01C304, de la planta de recuperación de gas (Unidad 13). Facilitando a los futuros profesionales y a la empresa enriquecer conocimientos mutuos en el área teórico-práctico basándose en el estudio, análisis, evaluación y ejecución. Creando propuestas de desarrollo de los procesos de exploración, instalación, extracción, producción, refinación y mejoramiento de hidrocarburos en las industrias petroleras, petroquímicas y gasíferas de nuestro país. Petroleos de Venezuela S.A, es una empresa nacional subordinada al Estado venezolana compartida con el auténtico dueño, el pueblo venezolano, permitiéndole una conexión estrecha con las líneas maestras del actual proyecto nacional del País. En el marco de la política de plena Soberanía petrolera de la Patria, el Gobierno Revolucionario de la República Bolivariana de Venezuela se vio en la necesidad de facilitar una patente que generara empleos rentables a los trabajadores, a través de convenios y asociaciones con empresas mixtas. La creación de empresas mixtas juega un papel importante para todos los venezolanos y extranjeros que de alguna manera quieran trabajar con el Nuevo Plan Siembra de la Patria Petrolera. La nacionalización de la Faja Petrolera del Orinoco, se realizó luego de un proceso de migración que se desarrolló de acuerdo a un plan de actividades, la cual finalizo de manera exitosa entre ambas partes, donde 11 empresas extrajeras de las 13 en total apoyaron el Decreto de estar de acuerdo y seguir trabajando en pro del bienestar de los trabajadores y de la Nación, la negatividad por parte de 2 empresas extranjeras manifestaron no estar de acuerdo con los convenios y asociaciones de empresas mixtas (CONOCO PHILLIPS, Petrozuata y EXXON MOVIL, Cerro Negro). En el caso de Petrozuata paso a obtener el control total de las acciones del 100%, actualmente Venezuela tiene el privilegio de contar con cuatro mejoradores de crudo extra pesado. Estos se encuentran operando continuamente con la alimentación proveniente de la Faja Petrolera del Orinoco, dichos mejoradores se encuentran ubicados en el Complejo Petroquímico José Antonio Anzoátegui del Oriente del País. El mejorador Petroanzoategui antiguamente llamado (Petrozuata), es uno de los proyecto piloto inaugurado el 13 de febrero del 2001. El crudo que alimenta estas

plantas de proceso proviene de los campos localizados en la División Junín, en el entorno de la Parroquia San Diego de Cabrutica , Municipio José Gregorio Monagas al extremo sur del Estado Anzoátegui: estos yacimientos registran una producción promedio de 108/110 MBD, producto transportado por 240 km de tubería desde la estación de bombero de Zuata hasta la estación de bombeo del Complejo Petroquímico José Antonio Anzoátegui y almacenado en dos tanques con capacidad de 300 MDB de crudo extra pesado, los productos obtenidos durante l proceso de mejoramiento son 2800 TN/D de coque y 600 TN/D de azufre. El mejorados Petroanzoategui está conformado por plantas o unidades, cada una cumple una función diferente. La planta de destilación (Unidad 11) se encarga de recibir un crudo diluido de la Faja Petrolera del Orinoco. La planta de coquificacion retardada (Unidad 12) es la columna vertebral del proceso, es allí donde se produce todos los productos generados en los diferentes equipos. Los productos fraccionados en la columna 01C201 son gasóleo liviano de coque (LCGO), gasóleo pesado de coque (HVGO) y un producto pesado (FZGO), este último es procesado en los tambores de coque 01B201, 01B202, 01B203, 01B204. Planta de recuperación de gas (Unidad 13), esta planta se encarga de procesar los gases provenientes de la Unidad de Coquificacion retardada (Unidad 12) para que el proceso sea optimo en la recuperación de gases todos los equipos deberán estar operando con total eficiencia. La columna absorbedora de amina 01C304 se encuentra presentando discrepancia actualmente a causa del deterioro de los elementos interno y externos que integran la columna 01C304. Por tal motivo la empresa Pretroanzoateui se ve en la necesidad de evaluar las condiciones operacionales en la torre absorbedora de amina 01C304.

1.- PRESENTACIÓN DE LA INSTITUCIÓN:

1.1.-

UBICACIÓN GEOGRÁFICA: El Mejorador de Crudo Extrapesado Petroanzoátegui, se encuentra en el

Complejo Industrial José Antonio Anzoátegui, uno de los más grandes en el mundo por sus dimensiones, variedad industrial y servicios prestados, está limitado por un área de seguridad de unas 47.000 hectáreas, ubicado en el estado Anzoátegui, específicamente en la costa norte entre las poblaciones Puerto Píritu y Barcelona, en la jurisdicción compartida entre los municipios Simón Bolívar y Fernando de Peñalver, Estado Anzoátegui, Venezuela. Al norte está limitado por el Mar Caribe, al sur con el Municipio Simón Bolívar (Caigua, el Pilar), al este con la ciudad de Barcelona y al oeste con la población Puerto Píritu.

Fig. 1.-. Ubicación geográfica del Complejo Mejorador de Crudo Extra pesado Petroanzoátegui, ubicado en el Condominio Industrial de José. Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

1.2.- VISIÓN:

Ser la empresa líder en el negocio del crudo extrapesado por su éxito, excelencia y responsabilidad y a nivel de procesamiento de crudos ser reconocidos, a través de sus empleados, como el complejo de mejoramiento de crudo extrapesado más exitoso en el área de José reconocido por la excelencia en seguridad y protección del ambiente, la continua innovación tecnológica y la calidad de sus productos y servicios, en las condiciones más competitivas.

1.3.- MISIÓN: Maximizar el valor de los accionistas por medio del desarrollo, producción, transporte y mejoramiento del crudo extrapesado en el área de Zuata, de la faja petrolífera del Orinoco, y la comercialización del crudo sintético y otros subproductos mediante la utilización efectiva de los recursos disponibles, garantizando en todo momento la seguridad del personal, la integridad y confiabilidad de las instalaciones y la protección del ambiente.

1.4.- OBJETIVOS DE LA INSTITUCIÓN: Los principales objetivos del Mejorador de crudo extrapesado Petroanzoátegui son:

Ejecutar el plan operacional para alcanzar las metas de producción.

Optimizar el uso de los activos e infraestructura existente.

Incorporar tecnologías que impulsen el negocio.

Mantener

la

continuidad

operacional,

implementar

mejoras

de

confiabilidad.

Migrar a una sola corriente de crudo sintético y expandir el mercado de crudo mejorado.

Optimizar los gastos de capital.

Mantener el enfoque para la conservación del ambiente.

Promover alianzas de valor agregado y oportunidades para compartir conocimientos.

Motivar e involucrar a los Empleados.

Atraer, captar, desarrollar y retener empleados de alta calidad.

Invertir en el desarrollo de carrera de los empleados.

Asegurar que el paquete de beneficio de los empleados permanezca competitivo.

Utilizar con efectividad los procesos de Recompensa y Reconocimiento.

Apoyar actividades en pro de la salud y el bienestar.

Comunicarse frecuentemente con los empleados y promover la comunicación entre compañeros de trabajo.

Ser un ciudadano Ético y Responsable.

Cumplir cabalmente las leyes y sus reglamentos.

Asegurar el funcionamiento de controles internos a través de la ejecución del programa de Auditoria Interna.

Continuar en búsqueda de oportunidades económicas para incrementar el contenido nacional.

Promover y ser partícipe del desarrollo social.

Ser reconocidos como líderes en materia de conciencia ambiental y seguridad industrial.

1.5 FUNCIONES DE LA EMPRESA:

El Mejorador Petroanzoátegui comenzó sus operaciones comerciales como Petrozuata en Abril de 2001. Su objetivo principal es producir crudo extrapesado de Zuata, en la región de la Faja del Orinoco y transportarlo a JOSE, donde se transforma en Crudo Sintético de 19 a 25 °API, Gas Licuado del Petróleo (GLP), Coque y Azufre como subproductos. En el 2007, se reafirma la soberanía sobre sus recursos y se convierte en PETROANZOATEGUI, PDVSA. Entre sus funciones se tiene:

Procesar y transformar el crudo extrapesado de tal forma que pueda ser usado como parte de alimentación en otras refinerías.

Remover los principales contaminantes que restan valor comercial al crudo sintético como lo son: azufre, metales, agua y coque.

Cumplir con las normas y legislaciones emitidas por el Ministerio del Poder Popular para el Ambiente.

Desarrollar y promover el Plan estratégico de la Faja Petrolífera del Orinoco plasmado en el Plan de la Patria 2014-2019.

1.6.- ESTRUCTURA ORGANIZATIVA: La estructuración organizacional de la empresa es factor imprescindible, ya que determina el nivel en que las decisiones deberían tomarse, permite orientar la acción, con lineamientos precisos a observar, sobre especificaciones establecidas y problemas que se repiten de manera reiterada dentro de una organización.

Fig. 2.- Organigrama del Mejorador petroanzoátegui Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

1.7.-

DESCRIPCIÓN DEL DEPARTAMENTO DONDE SE DESARROLLÓ LA

PRÁCTICA PROFESIONAL: El Departamento asignado en el cual se desarrolló la práctica profesional lleva por nombre “OPERACIONES”. Este departamento se constituye como la columna vertebral de los diferentes procesos para el mejoramiento del crudo extrapesado en MEJORADOR PETROANZOATEGUI. Los principales objetivos que rigen la participación de los integrantes del departamento son:

Supervisar, evaluar y controlar el buen funcionamiento de los procesos del Mejorador.

Garantizar el cumplimiento del plan operativo durante el mes.

Mantener

la

continuidad

operacional,

implementar

mejoras

de

confiabilidad.

Supervisar y mantener la integridad mecánica de los equipos asociados al proceso de Mejoramiento de crudo.

1.8.-

NOMBRE DEL JEFE DEL DEPARTAMENTO:

Gerente del Departamento: Ing. Alexis Hernández

Gerente General: Ing. Jesús Caldera

Visión: Ser la Gerencia referente en la Institución por su excelencia, compromiso, alta productividad, conciencia ambiental, mejoramiento continuo de sus procesos y el constante estímulo al aprendizaje continuo de sus integrantes.

Misión: Optimizar la operación y mantenimiento de las unidades de procesos con la finalidad de establecer la continuidad operacional sin pérdidas de oportunidades, enfocándose en la reducción de costos y aumento en el tiempo de corrida operacional promoviendo el fiel cumplimiento de las diferentes normas, políticas de seguridad y confiabilidad de equipos y recursos disponibles.

1.9.- FUNCIONES DEL DEPARTAMENTO: Las principales funciones del Departamento de Operaciones dentro de la Institución son:

Operar, monitorear y conducir las actividades operacionales en el Mejorador

Petroanzoátegui.

Recuperar la nafta utilizada a través de su proceso de mejoramiento como diluente para transportar el crudo desde Cabrutica hasta Petroanzoátegui.

Liderar las actividades durante el Arranque y Parada de las unidades de procesos.

Velar por el cumplimiento a las metas de producción bajo los más altos estándares de calidad.

Planificar de manera organizada los trabajos de mantenimiento de tal forma que no impacten en la producción del Mejorador.

Organigrama del Departamento:

Fig. 3.- Organigrama del Departamento de Operaciones. Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI.

2.0.- FUNCIONES DE LOS INTEGRANTES DEL DEPARTAMENTO: Cada integrante del Departamento de Operaciones tiene un rol y responsabilidades específicas del puesto de trabajo que serán descritas a continuación:

Gerente de Operaciones: Desarrollar, dirigir y controlar los planes, estrategias y programas de operación de las unidades de proceso de la División de Mejoramiento de Petroanzoátegui, a través de la óptima utilización de la infraestructura e instalaciones, sistemas y equipos y la observación y cumplimiento de leyes, políticas y normas en materia de conservación del medio ambiente, seguridad e integridad física del personal y de las instalaciones, con el propósito de maximizar la rentabilidad de las operaciones y la materialización de los planes y compromisos comerciales en términos de volumen y calidad establecidos en el Plan de Negocios.

Jefe de Planta: Planificar y dirigir la ejecución de los procesos de operación, de acuerdo a las unidades a cargo, de manera segura, confiable, rentable y sin impacto ambiental, mediante la coordinación de la interacción entre los miembros de su equipo natural de trabajo debidamente capacitado y comprometido con los objetivos de la empresa. Cabe destacar, que el Jefe de Planta realiza sus labores operacionales en horario administrativo enlazado con el superintendente de turno para llevar a cabo los planes de producción mensual con “cero” incidentes y/o accidentes.

Superintendente de Turno: Planificar y dirigir la ejecución de los procesos de operación y mantenimiento, de acuerdo a las unidades a cargo, de manera segura, confiable, rentable y sin impacto ambiental, mediante la coordinación de la interacción entre los miembros de su equipo natural de trabajo debidamente capacitado y comprometido con los objetivos de la empresa. Cabe destacar, que el superintendente de turno llamado también

superintendente de guardia es aquel que realiza sus labores operacionales horario nocturno, fines de semanas o días feriados.

Ingeniero de Operaciones: Apoyar técnicamente las operaciones de las unidades correspondientes al área designado, a través del monitoreo diario de las variables del proceso, trabajando en conjunto con los operadores y los ingenieros de procesos para identificar los problemas, buscar soluciones y optimizar los procesos. Dando cumplimiento a las metas volumétricas del Mejorador, de acuerdo al presupuesto de gastos establecidos.

Coordinador Mecánico: Coordinar trabajos operacionales en cuanto a su mantenimiento, de acuerdo a las prioridades de la empresa. Se considera un puesto estratégico para la institución, ya que es el enlace entre el Departamento de Operaciones, Mantenimiento y Confiabilidad de equipos con la finalidad de realizar seguimiento y garantizar el cumplimiento correcto de los trabajos previamente planificados diariamente.

Supervisor de Turno: Supervisar, controlar y hacer seguimiento a los procesos y productos de las unidades correspondiente a su cargo, mediante la supervisión y coordinación del personal a su cargo, emisión de permisos de trabajo, control y seguimiento de los trabajos de mantenimiento, con el fin de asegurar que los mismos se realicen sin interrupciones, de manera segura, confiable y sin impacto ambiental y que los productos cumplan consistentemente con los volúmenes y especificaciones de calidad establecidos en el plan de producción del mejorador.

Técnico de Consola: Control de los procesos mediante ambiente TDC 3000 patentado por la empresa Honeywell. Monitorear y controlar de manera automatizada cada una las variables operacionales inherentes al proceso de Coquificación Retardada en coordinación con el personal Técnico de Campo. Reportar y realizar seguimiento a las desviaciones en el control de los

procesos que afecten la integridad de los equipos, instalaciones, recurso humano y ambiente.

Operador Integral o Técnico de Campo: Supervisar y realizar seguimiento a las condiciones operacionales de cada una de las unidades de procesos enfocándose en la integridad de las instalaciones y operación correcta de equipos inherentes. Reportar diariamente las condiciones operacionales. Arranque y parada de las unidades de procesos. Realizar auditoria de los equipos de seguridad. Muestreo de corrientes intermedias y productos terminados. Elaboración, revisión y aplicación de procedimientos operacionales.

AREA DE ATENCION MEJORADOR PETROANZOTEGUI El crudo que alimenta estas plantas de procesos procede de los campos localizados en la División Junín, en el entorno de la parroquia San Diego de Cabrutica, municipio José Gregorio Monagas al extremo sur del estado Anzoátegui. Yacimientos que registran una producción promedio de 108 / 110 MBD. Producto transportado por 232 Km. de tuberías desde la estación de bombeo de Zuata hasta la estación de Bombeo de José y almacenados en dos tanques con capacidad de 300MB cada uno. De acuerdo a su diseño tiene una capacidad de procesamiento de 30 MTD equivalentes a 180MBDde crudo. Operacionalmente opera con 26MTD equivalente a 120MBD de crudo extrapesado. PLANTA RECUPERADORA DE GAS (UNIDAD 13) El Caso Normal de Operación de la Unidad de Recuperación de Gas está diseñado para procesar las corrientes siguientes: 1.330 TM / D de gas húmedo y 969 TM / D (7.941 BPSD) de nafta de la Unidad de Coquificación Retardada ← 22,5 TM / D de los vapores del tope del Estabilizador de la Unidad de Hidrotratamiento de Nafta ← 0,768 TM / D de vapores de hidrocarburo de la Unidad de Regeneración de Amina.

TORRE ABSORBEDORA DE AMINA (01C304) El Absorbedor de Amina está equipado para remover H2S y para recuperar C3 / C4 del gas del Tambor de Deshidratación de Hidrocarburo (01 V305). La amina pobre de la Unidad de Regeneración de Amina se usa como agente de absorción. Luego de la absorción, la amina rica del fondo del Absorbedor de Amina regresa al Tambor de Liberación de Hidrocarburos (03 V302) en la Unidad de Recuperación de Amina. El gas combustible desulfurado va al Tambor de Mezcla de Gas Combustible (06 V501) y luego al sistema de distribución de gas combustible.

Descripción del proceso

Unidad de Recuperación de Gas El diseño de la Unidad de Recuperación de Gas está basado en la utilización de un Absorbedor / Despojador convencional sin un presaturador. El diseño se aplica a la recuperación económica del GLP y a la eliminación de la necesidad del refrigerante o agua helada.

Compresor de Gas Húmedo ( 01 K301 ) El gas húmedo del Acumulador del Fraccionador del Coquificador ( 01 V205 ) es comprimido de 0,5 BARG a 16,9 Barg por un compresor centrífugo de dos

etapas impulsado por motor eléctrico.

Absorbedor / Despojador (01 C301 / 01 C302 ) El gas comprimido es enfriado y enviado al Tambor de Recontacto ( 01 V303 ). El vapor del Tambor de Recontacto se envía al Absorbedor ( 01 C301 ). El líquido proveniente del Tambor de Recontacto alimenta al Despojador ( 01 C302 ). En el Absorbedor se recuperarán C3 y C4, usando una mezcla de nafta estabilizada y desestabilizada como aceite pobre. Los vapores

del Absorbedor van al Absorbedor de Aceite de Absorción ( 01

C303 ) y el líquido del Absorbedor es reciclado al Tambor de Recontacto. El líquido del Despojador va a la Columna Estabilizadora

( 01 C305 ) para

separar el GLP y la nafta previamente absorbidos. El vapor del Despojador es enviado al Tambor de Recontacto ( 01 V303 ). Absorbedor de Aceite de Absorción ( 01 C303 ) Para recuperar los hidrocarburos C 5 + en el gas del Absorbedor se emplea un Absorbedor de Aceite de Absorción. Se utilizará Gasóleo Liviano Despojado ( LCGO ) de la Unidad de Coquificación Retardada. Luego de la absorción, el Aceite de Absorción Rico proveniente del fondo del Absorbedor de Aceite de Absorción es enviado al Fraccionador de Coque. Los vapores del tope van al Tambor de Separación de Hidrocarburos ( 01 V305 ). Estabilizador ( 01 C305 ) El Estabilizador es empleado para recuperar los compuestos de C3 / C4 de la nafta del fondo del Despojador. El GLP recuperado se bombea al Contactor de Amina ( 01 C306 ). El fondo del Estabilizador se divide en dos corrientes : nafta de reciclaje la nafta producto. La nafta producto irá a la Unidad de Hidrotratamiento de Nafta para procesamiento posterior. Contactor de Amina ( 01 C306 ) El Contactor es utilizado para tratar los gases livianos ( C1 / C2 ) para la remoción de

H2S. Los vapores de hidrocarburos burbujean hacia arriba en contraflujo con una solución de amina pobre, la cual está circulando continuamente a través del recipiente del Contactor. Tanto el gas combustible como el GLP serán tratados con amina para remover el H 2S. La Unidad del Regeneración de Amina ( ARU ) suministra amina pobre a la Unidad de Recuperación de Gas ( GRP ). La amina rica de GRP se recicla a la Unidad de Regeneración de Amina ( ARU ) para su regeneración. El GLP endulzado se envía a la Unidad de Merox ( Unidad 13A ), para su procesamiento con cáustico. Absorbedor de Amina ( 01 C304 ) El Absorbedor de Amina está equipado para remover H2S y para recuperar C3 / C4 del gas del Tambor de Deshidratación de Hidrocarburo ( 01 V305 ). La amina pobre de la Unidad de Regeneración de Amina se usa como agente de absorción. Luego de la absorción, la amina rica del fondo del Absorbedor de Amina regresa al Tambor de Liberación de Hidrocarburos ( 03 V302 ) en la Unidad de Recuperación de Amina. El gas combustible desulfurado va al Tambor de Mezcla de Gas Combustible (06 V501) Tambor de Deshidratación de Hidrocarburo (01 V305)

El Tambor de Deshidratación de Hidrocarburo está equipado para recuperar los hidrocarburos C3 del Gas del Absorbedor de Aceite de Absorción. El vapor va al Absorbedor de Amina. El fondo va a la succión de la 2ª Etapa del Compresor de Gas Húmedo vía el Enfriador de Regulación de Temperatura de la 1 Etapa ( 01 E302 ).

ra

COLUMNA ABSORBEDORA Es un equipo donde entra en contacto el gas acido que llega por la parte inferior de la columna y la solución de amina pobre, que llega por la parte superior de la misma. Dicha columna opera a alta presión y baja temperatura, suficiente para que se dé la reacción de remoción del gas acido desde la fase gaseosa hacia la fase liquida de amina. TIPOS DE COLUMNA DE ABSORCION

a. Columna de platos: la absorción de gases puede realizarse en una columna equipada con platos perforados, platos de válvulas y platos de capuchones. b. Columnas de relleno: las columnas de relleno se usan para el contacto continuo a contra corriente de un gas y un líquido en la absorción y también para el contacto de un vapor y un líquido. Esta columna de forma cilíndrica que contiene una entrada de gas y un espacio de distribución en el fondo, una entrada de líquido y un dispositivo de distribución en la parte superior, una salida de gas en la parte superior, y una salida de líquido en el fondo o relleno de la torre. El relleno proporciona una extensa área de contacto íntimo entre el gas y el líquido. TIPOS DE RELLENO a. Anillos Rasching: estos se pueden emplear en dispositivos donde se requiera la interacción entre un gas y un líquido, ya sea con el fin de conseguir una absorción de gas. b. Anillos Pall: es un cilindro con paredes ranuradas y lengua o costillas internas. CARACTERISTICAS DE COLUMNAS DE RELLENO a. Proporcionar una superficie interfacial grande entre el líquido y el gas. La superficie del relleno por unidad del volumen del espacio rellenado debe ser grande. b. Poseer las características deseables de flujo de fluidos, estos generalmente significa que el volumen fraccionario vacío o fracción de espacios vacíos en el lecho rellenado debe ser grande. El relleno debe permitir el paso de grandes volúmenes de fluidos a través de pequeñas secciones transversales de la columna, sin recargo o inundación debe ser baja la caída de presión del gas. c. Ser químicamente inerte con respecto a los fluidos que se están procesando. d. Ser estructuralmente fuerte para permitir el fácil manejo y la instalación. e. Tener bajo costo.

PLAN DE ACTIVIDADES

CRONOGRAMA DE ACTIVIDADES

LOGROS DEL PLAN DE ACTIVIDADES Al cumplir a cabalidad con el plan de actividades se reforzó y se aplicó cada uno de los conocimientos adquiridos durante la carrera académica, ya que con la realización de este proyecto se evaluó todo el proceso que se lleva acabo en la unidad 62 de la Sección de Servicios Industriales del Mejorador Petroanzoátegui. Gracias al proceso de pasantía el cual se realizó en un lapso de (16) dieciséis semanas se logró obtener nuevos conocimientos y habilidades tanto prácticas como teóricas de los procesos que se llevan a cabo en la planta que pertenece al mejorador de Petroanzoátegui, ya que con una serie de objetivos puestos en práctica se pudo llevar a cabo el plan de actividades donde:

Se obtuvieron conocimientos en materia de Higiene, Ambiente y Seguridad Industrial.

Se logró como identificar y ubicar los equipos e instrumentos que integran la unidad 62 mediante la utilización del (P&D) Y (PDF) en donde se encuentra la información que se requiere.

Se realizó visitas a las diferentes plantas relacionadas con la unidad estudiada.

Se documentó las variables operacionales con las que opera la unidad 62 de Servicios Industriales.

Se obtuvo nuevos conocimientos aportados por operadores y panelista para así poder identificar los posibles problemas existentes, buscar soluciones y contribuir con la optimización de los procesos.

Se

desarrolló

estrategias

considerando

las

variables

operacionales

involucradas en el proceso para así mejorar la combustión de las calderas controlar las emisiones de gases en pro de optimizar la corrida operacional de la Unidad Generadora de Vapor del Mejorador Petroanzoátegui.

CONOCIMIENTOS ADQUIRIDOS DURANTE LA PRÁCTICA PROFESIONAL Durante la práctica profesional realizada en el Mejorador Petroanzoátegui se conoció el proceso de combustión en el sistema de Generación de Vapor de la Unidad 62 con una previa documentación de la teoría del proceso y las variables de operacionales, así como también, se estudió e interpretó los resultados obtenidos durante el periodo de pasantias; al identificar, medir y evaluar cada una de las variables asociadas al proceso en estudio, se emitieron propuestas en cuanto al rendimiento de la unidad 62, se identificaron las fallas operacionales y las principales causas; así como también, se elaboró tablas de control de resultados tomando en cuenta las variables operacionales, considerando así la composición del combustible usado y la estequiometría gas-aire como variable fundamental para poder determinar los parámetros característicos de ésta y predecir la posible emisión de productos nocivos o contaminantes. Se obtuvo conocimientos de que una caldera es un dispositivo que está diseñado para generar vapor saturado, este vapor saturado se genera a través de una transferencia de energía (en forma de calor) en la cual el fluido, originalmente en estado líquido, se calienta y cambia de estado. La transferencia de calor se

efectúa mediante un proceso de combustión que ocurre en el interior de la caldera, elevando progresivamente su presión y temperatura. La presión, no se puede aumentar de manera desmesurada, ya que debe permanecer constante por lo que se controla mediante el escape de gases de combustión, y la salida del vapor formado. La combustión, no es más que una reacción química entre el oxígeno y un material oxidable, acompañado de desprendimiento de energía y que habitualmente se manifiesta por incandescencia o llama. Las calderas se clasifican por su diseño en pirotubulares o acuotubulares. Sin embargo, pueden ser clasificadas desde otros aspectos, que incluyen, por el tipo de materiales de que están construidos, por su aplicación, por la forma de toma de aire, por el tipo de combustible que utilizan, por la presión con que operan o por el fluido portador de calor que emplean. En la unidad 62 de servicios industriales se cuenta con calderas de tipo pirotubular, éstas se denominan así porque los gases calientes, procedentes de la quema de un combustible, atraviesan unos tubos a través de los cuales circula fuego y gases incandescentes, lo que permite por convección calentar el agua que se encuentra en la parte exterior rodeando a los tubos.

Fig. 4.- Caldera Pirotubular

Fig. 5.- Caldera Acuotubular

Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI.

Componentes de una Caldera:

El Hogar: es uno de los componentes críticos de una caldera, su función principal es proveer un volumen suficiente para asegurar la combustión completa del combustible y a su vez una superficie de transferencia de calor suficiente para generar vapor y enfriar los gases de combustión.

Fig. 6.- Vista lateral de hogar Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

El Quemador: es el dispositivo mecánico diseñado para encender la mezcla de aire y combustible produciendo una llama estable de tamaño y forma predecible, sus principales elementos son: Caja de viento Distribuidor de gas Lanzas – Boquilla de combustible Difusor Registro de aire Encendedor Piloto

Detector de llama Garganta refractaria

Fig. 6.- Frente del Quemador Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

El quemador es un componente fundamental de la caldera de vapor y su función es realizar la mezcla del aire con el combustible para conseguir su combustión y la liberación del calor necesario para la generación de vapor. Los quemadores pueden ser de diferente diseño. El principal aporte energético de una caldera lo representa el combustible (99%). El tipo y calidad del combustible influyen en las condiciones de operación de las calderas, en sus emisiones de chimenea, así como en la eficiencia térmica de las mismas.

Fig. 7.- Vista posterior del Quemador Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

El sobrecalentador: este tiene la función de elevar la temperatura de vapor por encima de la temperatura de saturación; dado que el vapor entra seco, su temperatura se incrementa sensiblemente.

Fig. 8.- Salida sobrecalentador Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

El economizador: permite mejorar la eficiencia térmica al extraer calor de los gases de escape que salen de la sección final de los sobrecalentadores.

Fig. 9.- Economizador Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

Tambor de vapor superior: este separa el vapor de la mezcla agua vapor que es descargada por los tubos elevadores y albergar en su interior dispositivos que permiten purificar el vapor.

Fig. 10.- Vista del tambor de vapor (superior) Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

Tambor de vapor inferior o tambor de lodo: este acumula los sedimentos, lodos y otras impurezas provenientes del agua, alberga el dispositivo de purga.

Fig. 11.- Tambor de lodo Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

Banco de tubos: consiste en un haz de tubos que conecta el tambor superior con el inferior. Se divide en: Tubos bajantes generalmente externos al hogar del horno; por lo que descienden al agua precalentada. Tubos elevadores que reciben calor por convección y en los que se produce el proceso de ebullición del agua y del flujo ascendente de la mezcla agua – vapor.

Fig. 12.- Transferencia de calor por convección Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

Durante el proceso de la combustión se producen muchas transformaciones y reacciones químicas, dependiendo de la composición y del tipo de combustible utilizado y las condiciones a las cuales se produce la combustión. Para optimizar la eficiencia en las calderas del Mejorador Petroanzoátegui es necesario controlar, con bastante precisión la cantidad de aire que se suministra en el proceso de la combustión. Cuando hay demasiado aire reducirá la temperatura del hogar y arrastrará una buena parte del calor útil, y poco aire producirá una combustión incompleta, se escapara por la chimenea mucho combustible sin quemar y se producirá humo. De allí, la importancia de establecer una óptima relación aire/combustible que nos suministre la energía necesaria en función del menor consumo de gas combustible posible, y por ende, la reducción en la emisión de los contaminantes anteriormente descritos. Para asegurar una combustión completa se necesita suministrar una cantidad en exceso de aire, esto tiene su efecto sobre la eficiencia de la caldera, sin embargo, el excedente debe ser controlado para evitar el enfriamiento súbito del Hogar y por consiguiente, un aumento en el consumo de combustible. Principales Productos de la Combustión: CO2, CO, H2O, NOx, SO2/SO3.

Requerimiento estequiométrico de aire: La cantidad teórica de aire requerida para quemar el combustible CO2, H2O y/o SO2 sin oxígeno en los gases resultantes. Exceso de aire: Cantidad adicional de aire, con relación a la calculada estequiométricamente necesaria para garantizar la combustión completa del combustible. Análisis de los gases de combustión:

Permite conocer la relación aire/combustible así como también hasta donde se ha consumado el proceso de la combustión.

Si la mezcla de combustible y comburente fuese perfecta el análisis de los gases de combustión no mostraría CO, H 2, u O2 y el CO2 se ubicaría en el máximo posible.

El operador de una caldera deberá ajustar la relación aire/combustible hasta obtener un máximo porcentaje de CO2 y el mínimo de O2.

Fig. 13.- Análisis de los gases de combustión Fuente: Departamento de Recursos Humanos-PETROANZOÁTEGUI

Se trata, por tanto, de encontrar un equilibrio entre el rendimiento y las emisiones contaminantes a través del control de la mezcla aire-combustible.

Los objetivos principales y específicos del control de combustión son los siguientes:

Mantener los caudales de aire y combustible de acuerdo a la demanda de carga de la caldera, con el fin de entregar al sistema la energía requerida para conservar y suministrara presión de vapor deseada.

Mantener una relación entre los caudales de aire y combustible que garantice la existencia de oxígeno suficiente para que la combustión se produzca de forma completa y segura.

Mantener dentro de los requisitos del punto anterior, un exceso de aire mínimo que permita conseguir los mayores niveles de eficacia posibles, con los que se garantice una disminución en la producción de contaminantes.

Mantener las condiciones de seguridad del sistema durante el arranque, carga continua, estados transitorios y paradas.

VINCULACIÓN DE LOS RESULTADOS OBTENIDOS El proyecto se enfocó en evaluar el comportamiento actual del sistema de combustión de las calderas 06F201A/B/S (Actualmente en proceso de instalación la caldera 06F201C) del Mejorador Petroanzoátegui S.A., las cuales han presentado un importante histórico de fallas en los últimos años; por lo tanto, el proyecto se desarrolló en función de estudiar el comportamiento actual del sistema combustible, de tal forma que puedan detectarse las principales desviaciones que conllevan a las fallas del sistema por el descontrol evidente del proceso de combustión en los equipos generadores de vapor y a su vez, emitir las recomendaciones técnicas necesarias para mejorar la combustión de las calderas en pro de optimizar la corrida operacional de la Unidad Generadora de Vapor, y de esta manera dar confiabilidad al proceso de producción de Crudo Mejorado en Petroanzoátegui.

Este proyecto de investigación está totalmente vinculado a la Ingeniería de Gas, ya que como se ha mencionado anteriormente el objeto de estudio es lograr optimizar el proceso de combustión aplicado en la Unidad 62 del Mejorador Petroanzoátegui, fundamentado en la relación estequiométrica de los reactantes del mismo y el poder calorífico inferior/superior del gas combustible usado como generador de energía en el proceso de producción de vapor sobrecalentado, utilizando las bases teóricas adquiridas durante la carrera académica y los diferentes procedimientos técnicos que rigen cada una de las actividades realizadas en la Institución donde se realizó la práctica profesional, logrando de esta manera, reforzar y adquirir nuevos conocimientos relacionados con la Ingeniería en Gas en pro de profundizar el estudio técnico basado en el comportamiento de los diferentes fluidos usados en los procesos de combustión.

TENDENCIAS DE LAS PRINCIPALES VARIABLES OPERACIONALES: CALDERA A 01/10/2014 AL 08/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases de combustión después del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión. Analizador de O2 en los gases de combustión.

CALDERA A 09/10/2014 AL 16/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases de combustión después del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión. Analizador de O2 en los gases de combustión.

CALDERA A 17/10/2014 AL 24/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases de combustión después del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión. Analizador de O2 en los gases de combustión.

CALDERA A 24/10/2014 AL 30/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases de combustión después del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión. Analizador de O2 en los gases de combustión.

CALDERA S 01/10/2014 AL 08/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión.

CALDERA S 09/10/2014 AL 16/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión.

CALDERA S 17/10/2014 AL 24/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión.

CALDERA S 24/10/2014 AL 31/10/2014

Fuente: Aspen Process Explorer.

Leyenda: Flujo de aire de combustión. Flujo de Gas Combustible. Flujo de Vapor de Alta presión (Producción). Temperatura de los gases de combustión antes del Economizador. Temperatura de los gases en la chimenea. Analizador de CO en los gases de combustión.

DESCRIPCION DE LOS RESULTADOS POR DEPARTAMENTOS O AREAS Los

resultados

obtenidos

están

relacionados

directamente

con

el

departamento de operaciones de mejorador de Petroanzoátegui, beneficiando así la

vida útil de las calderas mantener la corrida operacional de la misma. Unidad 62. Servicios de Industriales: esta es la sección de instalaciones auxiliares y servicios de la planta que procesa petróleo crudo Zuata de 9,3 de gravedad API. Al realizar la evaluación del proceso de combustión en el sistema de Generación de Vapor de la Unidad 62 con previa documentación de la teoría del proceso y variables de operación, se estudiaron e interpretaron los resultados obtenidos durante el periodo de identificación, medición y evaluación de cada una de las variables asociadas al proceso en estudio, se proponen mejoras en cuanto al rendimiento de la unidad, condición operacional óptima del sistema basado en el seguimiento y control de las principales variables de operación como lo son: la presión y temperatura, se determinaron sus fallas operacionales por su mal funcionamiento; se tomaron en cuentas la importancia de cada una de ellas; para así lograr un optimo control y así mantener la corrida operacional de la planta, considerando que la composición del combustible usado y la estequiometria gas-aire es fundamental para poder determinar los parámetros característicos de ella y predecir la posible emisión de productos nocivos o contaminantes. De igual forma, los resultados obtenidos influyen de forma indirecta en otras unidades de procesos de manera positiva, logrando constatar el alcance y la importancia que tiene optimizar la recuperación de hidrocarburos livianos en una industria petrolera.

CONCLUSIONES

RECOMENDACIONES

1. Realizar un óptimo mantenimiento correctivo durante un tiempo piloto, a fin de obtener referencia de la eficiencia a lo largo de la tendencia, esto se debe perpetrar a todos los equipos que integran la planta de recuperacion de gas (unidad 13) para así garantizar el buen funcionamiento de los dispositivos, y mantener la producción de forma ascendente. 2.

Se recomienda a todos los operadores de campo, panelistas, mantener el control riguroso de las variables de operación del compresor de gas 01k301, ya que este equipo es la columna vertebral del proceso de compresión del

hidrocarburo que va a dar funcionabilidad al mejorador. 3. Activar el funcionamiento de la bomba 01P309, conectada al sistema de agua de lavado, la cual es fundamental para la limpieza de impurezas incrustadas internamente en los platos de la columna absorbedora de amina 01C304, la finalidad de activación de este dispositivo, es evitar obstrucciones en los orificios de los platos. 4.

Para los estudiantes:

Para la universidad: La casa de estudios debe mantener informado de manera oportuna sobre los distintos cambios en procedimientos y formatos relacionados con la práctica profesional para que el estudiante no se vea obligado a estar realizando cambios, considerando que la mayoría de los formatos involucrados ya que necesitan la firma

de los tutores académico y empresarial.

REFERENCIAS BIBLIOGRAFICAS Páginas web:

https://eva.fing.edu.uy/pluginfile.php/59939/mod_resource/content/1/Pr %C3%A1ctica_de_Orsat.pdf

http://www.academiatesto.com.ar/cms/?q=analisis-de-gases-para-optimizarla-combustion

http://teleformacion.edu.aytolacoruna.es/FISICA/document/fisicaInteractiva/C alor/combustion.htm

http://www.todocalderas.com.ar/articulo/27/tipos-de-calderas-caracteristicasdetalles-generales.html

http://www.cinydesac.com/articulos/Beneficios-gas-natural-en-calderas.pdf

ANEXOS

Guías para inspecciones diarias

Aparato Orsat análisis de gases de combustión