Diagrama de Proceso de Recorrido-caso Practico

INGENIERÍA DE PROCESOS 2.3 Diagrama de Proceso de Recorrido 2.3.1 Definición EL DIAGRAMA DE RECORRIDO ES UN PLANO O MOD

Views 195 Downloads 1 File size 340KB

Recommend stories

- Author / Uploaded

- Manuel Conde

Citation preview

INGENIERÍA DE PROCESOS

2.3 Diagrama de Proceso de Recorrido 2.3.1 Definición EL DIAGRAMA DE RECORRIDO ES UN PLANO O MODELO A ESCALA DE LA PLANTA, EN LAS QUE SE SIGUEN LAS TRAYECTORIAS TANTO DE LOS TRABAJADORES COMO DE LOS MATERIALES Y DEL EQUIPO, DURANTE UNA SUCESIÓN DETERMINADA DE HECHOS REGISTRADOS EN EL DIAGRAMA DE PROCESO DE FLUJO

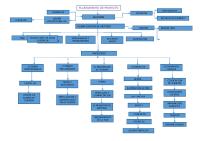

Esta información se obtiene elaborando un plano de la distribución existente del área a considerar en la planta y trazar en él las líneas de flujo que indiquen el movimiento del material de trabajo de una estación a otra. 2.3.2 Elementos de formación Los elementos de formación son, además de todos los símbolos del diagrama de proceso de flujo, el plano a escala de la planta, en donde se indican las máquinas y las demás instalaciones fijas, así como las líneas de flujo normal del material que se está transformando. 2.3.3 Elaboración y utilización del diagrama- Caso Practico 2 Se nos ha dado la tarea de mejorar el método de empacar pavos en la granja ACME. La investigación revela que el problema es la distribución de los diferentes procesos que se llevan a cabo, tales como el proceso de limpieza y empaquetado de pavos. Dichos procesos se efectúan en una granja de tamaño mediano y el método que se utiliza es el siguiente: Dos hombres toman dos pavos con dos palos, los cuales tienen lazos en las puntas; después se colocan los pavos y se les corta la cabeza, seguido de esto se colocan en ganchos para drenar la sangre, estos pavos son llevados a tanques con agua hirviendo, el operario después de sumergir los pavos en agua, llena su canasta con seis pavos y los lleva al sótano donde se encuentra la máquina desplumadora para llevar a cabo dicho procedimiento; este operario camina cincuenta metros por cada seis pavos, el operario que selecciona los pavos se dirige al sótano, llena su carretilla y regresa para realizar su labor; una vez quitadas todas las plumas restantes el operario encargado de la máquina flameadora realiza su labor. Los pavos flameados son llevados a una mesa de limpieza en donde se le quitan las vísceras y las patas, los pavos son lavados; las vísceras se colocan en bolsitas de polietileno y se ponen dentro de los pavos. Los pavos que están limpios son colocados en tinas para llevarse al pesado e inspeccionado. Los pavos mal lavados se regresan a la mesa de limpieza para que se realice mejor el trabajo. Al encontrarse los pavos en perfectas condiciones de higiene estos son empaquetados y colocados en el congelador. Por lo general dos personas se encargan de hacer esta labor y en los períodos vacacionales de fin de año, en los cuales aumenta la demanda, se contratan diez personas mas para hacer frente a esta demanda y surtir los pedidos a tiempo.

1

INGENIERÍA DE PROCESOS

En estos períodos, el primer piso de la granja se convierte en una pequeña planta empacadora en la que cada trabajador efectúa una tarea específica. BLOQUE PARA CORTE DE CABEZAS

DEPÓSITO DE PAVOS

MAQUINA DESPLUMAD.

SÓTANO

PILA DE AGUA HIRVIENDO

GANCHOS

FLUJO NORMAL

OPERARIOS

REFLUJO

AL CONGELADOR

ALMACÉN DE LA GRANJA

SIMBOLOGÍA

TINA

MESA DE LIMPIEZA

MESA PARA ESCOGER PAVOS

LIMPIOS

MESA DE PAVOS

MESA DE LIMPIEZA FLAMEADORA

FIG. 22

BLOQUE PARA CORTE DE CABEZAS

DEPÓSITO DE PAVOS

CUARTO DE BOMBAS

MAQUINARIA DE LA GRANJA

TINA

BÁSCULA

ENVOLTUR A E INSPECCIÓN

SÓTANO

2

INGENIERÍA DE PROCESOS

ALMACÉN DE LA GRANJA

Fig. 23

LA MANIPULACIÓN DE LOS MATERIALES ELEVA EL COSTO DE FABRICACIÓN, PERO NO SIEMPRE AUMENTA EL VALOR DEL PRODUCTO DIAGRAMA DE RECORRIDO El diagrama de recorrido es un diagrama o modelo, más o menos a escala, que muestra el lugar donde se efectúan actividades determinadas y el trayecto seguido por los trabajadores, los materiales o el equipo a fin de ejecutarlas. En las organizaciones productivas de bienes y/o servicios existen cinco factores determinantes relacionados con las instalaciones, debido a que son en las instalaciones en donde se pueden atacar una serie de problemas que surgen en el transcurso del 3

REFLUJO

FLUJO NORMAL

SIMBOLOGÍA

CUARTO DE BOMBAS

OPERARIOS

AL CONGELADOR

MAQUINARIA DE LA GRANJA

PILA DE AGUA HIRVIENDO

GANCHOS

INGENIERÍA DE PROCESOS

proceso o actividad que se esté desarrollando, por ello es allí en donde se presenta una gran oportunidad para aumentar la productividad. Estos cinco factores son: 1.-Distribución de la planta.

Disposición física de las instalaciones.

2.- Manejo de materiales.

Medios para trasladar los materiales.

3.- Comunicaciones.

Sistemas para transmitir información.

4.- Servicios.

Disposición de elementos como luz, gas, etc.

5.- Edificios.

Estructuras que acogen a las instalaciones.

Es importante considerar que los factores anteriores se encuentran en estrecha relación unos con otros debido a que todos interactúan y forman parte del sistema dentro de las instalaciones. Para el caso del manejo de materiales y la distribución de la planta existe el problema de que si no se cuenta con una distribución de planta adecuada o con un sistema adecuado de manejo de materiales, por más que se trate de aumentar la eficiencia de la planta, no se obtendrán los resultados óptimos, ya que el material y los trabajadores siguen con frecuencia una larga y complicada trayectoria durante el proceso de fabricación con una pérdida de tiempo y energía y sin que se agregue valor al producto. En lo que se refiere a la distribución efectiva del equipo en la planta, su objetivo es desarrollar un sistema de producción que permita la fabricación del número de productos deseados, con la calidad también deseada y al menor costo posible. Si se va a analizar el recorrido de los materiales por la planta, primero es necesario hacer un recordatorio sobre los sistemas típicamente utilizados en la industria para la manufactura. Los cuatro sistemas principales de disposición de la planta son 1.- Disposición con componente principal fijo, en el que el producto que se elabora no se desplaza en la fábrica, sino que permanece en un sólo lugar y por lo tanto la maquinaria, la mano de obra y demás equipo necesarios se llevan hacia él. 2.- Disposición por proceso o función, en el que todas las operaciones de la misma naturaleza están agrupadas. 3.- Disposición por producto, en línea o en serie, en este caso, la maquinaria y equipo necesarios para fabricar determinado producto se agrupan en una misma zona y se ordenan de acuerdo con el proceso de fabricación. 4.- Disposición por grupo o en célula de trabajo, es el que posibilita la aplicación de métodos de producción por grupos, es decir, el equipo de operarios trabaja en un mismo producto y tiene a su alcance todas las máquinas y accesorios necesarios para completar su trabajo.

4

INGENIERÍA DE PROCESOS

Es común encontrar en algunas empresas combinaciones de dos o más sistemas o secciones de la planta con uno de estos tipos de disposiciones. La elaboración del diagrama de recorrido consiste en: 1.- Trazar un esquema de la disposición de las instalaciones (pisos y edificios) en él que se debe mostrar la ubicación de todas las actividades que se han registrado previamente en un cursograma analítico. Este esquema no tiene que ser precisamente a escala o muy exacto, simplemente debe ser representativo de las áreas de la planta. 2.- Las actividades se deben localizar en el lugar en el que suceden y se deben identificar por medio de un símbolo y un número que debe corresponder al que se le asigno en el cursograma analítico. 3.- La ruta que siguen los operarios, los materiales o los equipos debe ser trazada con líneas y la dirección de dicha ruta debe de identificarse por medio de flechas que apunten en la dirección del recorrido; en caso de que el movimiento regrese sobre la misma ruta o se repita en la misma dirección, es necesario que se utilicen líneas separadas para cada desplazamiento. Si en el mismo diagrama se registra el recorrido de dos o más elementos, es necesario utilizar líneas de color diferente para hacer evidente su recorrido o en el caso en que se desea representar el método actual y el método propuesto. 4.- La información que debe contener este diagrama, es un encabezado que indique cual es el recorrido, un título que indique el proceso que se está analizando y la nomenclatura referente a las instalaciones de la planta.

CASO PRÁCTICO 3 (SE TRABAJARA EN EL AULA EL DIA 26 DE OCTUBRE DE 2017). MATERIALES (por equipo): 1.- Carátula para reporte. 2.- Hojas bond cuadriculadas (2). 3.- Croquis de "estación de carga" para tráileres (con ello que se trabajara en el aula). 4.- Juego geométrico. 5.- Lapiceros o marcadores de colores punta fina. DESARROLLO 5

INGENIERÍA DE PROCESOS

Seguir la descripción de actividades que realiza un operador de tráiler dentro de una estación de carga (a cada integrante del equipo el profesor le asignará distinto número de tráiler). Elaborar el correspondiente diagrama (método actual y propuesto) en base al operario (empezar con llenado de encabezado).

Descripción de las actividades de preparación que realiza un operador de tráiler dentro de una estación de carga. 1.- Anotar recorrido de actividades a partir de que registra su hora de entrada (el reloj checador está ubicado en la oficina, ver croquis) 2.- Del reloj checador se dirige hacia el vehículo para revisarle a 18 neumáticos la presión de aire, el tráiler mide 12 mts. de largo por 2.50 mts. de ancho (tomar las distancias del croquis que está hecho a escala) 3.- Detecta que a 3 neumáticos (posición opcional) les falta aire, por lo tanto se desplaza hacia el taller de reparación, toma la manguera de la compresora, abre la válvula y va a ponerle aire a los neumáticos, cerciorándose que sean las libras de presión adecuadas. Nota. En el tráiler número 7 se marca con asteriscos la distancia entre los ejes de los neumáticos. 4.- Una vez que deja los niveles de agua y aceite en condiciones, cierra el cofre, sube a la cabina del vehículo y pone en marcha el motor para su calentamiento (hasta que la aguja indique entre 120 y 140 G.F. Esto tarda aproximadamente 20 minutos). 5.- Mientras que el motor se calienta, revisa que la carga esté completa, bien acomodada y las puertas completamente aseguradas en su sistema de cerraduras (las puertas son traseras) esta revisión tarda 10 minutos. 6.- Los choferes de los vehículos 1,3, 5 y 7 Deben recoger documentos de las bodegas A, C Y E. 7.- Los choferes de los vehículos 2, 4, 6 y 8 deben recoger documentos de las bodegas B, C y D 8.- Los choferes de los vehículos 9, 10, 11 y 12 deben recoger documentos de las bodegas A, B y E. 9.- Regresa a la cabina y verifica el funcionamiento de su tablero de instrumentos, así como la colocación de sus espejos retrovisores e inicia el desplazamiento del vehículo hacia la caseta, donde recibe su comprobante de salida. ENTREGAR: 1.- Diagrama de recorrido actual (croquis). 2.- Diagrama de recorrido propuesto (croquis). 3.- Conclusiones. CROQUIS A ESCALA

6