Piramide de Automatizacion

1 Luis Gerardo Benitez Poma, PIRAMIDE DE AUTOMATIZACION Andrés Javier Roa Orellana I. INTRODUCCION Toda empresa busc

Views 60 Downloads 0 File size 1MB

Recommend stories

- Author / Uploaded

- LuisGerard

Citation preview

1

Luis Gerardo Benitez Poma,

PIRAMIDE DE AUTOMATIZACION Andrés Javier Roa Orellana I.

INTRODUCCION

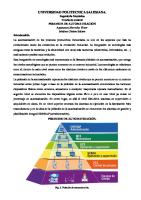

Toda empresa busca que su proceso automatizado sea confiable y sobre todo seguro. Y necesita que su “Pirámide de Automatización” este bien construida. La función principal de la automatización es asegurarse de que los datos obtenidos de los dispositivos de campo (instrumentos) o consolas operacionales (computadoras) sean procesados según algoritmos previamente programados por el diseñador y hagan actuar a otro dispositivo (dispositivo de salida) de una manera esperada. La automatización en la actualidad es muy importante en los procesos productivos es uno de los aspectos que más ha evolucionado en la industria desde sus comienzos. La integración de tecnologías clásicas como la mecánica y la electricidad con otras más modernas (electrónica, informática, telecomunicaciones, etc.) todas estas tecnologías se unen para formar un sistema de automatización. Esta integración de tecnologías está representada en la llamada "pirámide de automatización", que introduce los niveles tecnológicos que se pueden encontrar en un entorno industrial. Las tecnologías se relacionan entre sí, tanto dentro de cada nivel como entre los distintos niveles a través de los diferentes estándares de comunicaciones industriales. II.

Nivel 0 (proceso) Comprende dispositivos, subprocesos y maquinaria en general con que se realizan las operaciones elementales de producción. Comprenden también los sensores, actuadores y dispositivos que transmiten señales entre los mismos y los dispositivos de control. Es la información de menor rango en la pirámide CIM. La comunicación entre estos elementos y controladores del nivel superior es estrictamente en tiempo real. [2]

Sensores Son dispositivos que tiene algún parámetro que es función del valor de una determinada variable física del medio en el cual está situado. Son utilizados para: Detectar Medir A la vez de convertir una señal física no eléctrica en otra eléctrica que en algunos de sus parámetros contiene la información correspondiente a la primera [5]

DESARROLLO

“La Pirámide de Automatización” es un esquema que trata de representar las distintas áreas básicas que se puede encontrar en una industria con procesos automatizados. Estas áreas se relacionan bastante incluso son dependiente de la informática y las telecomunicaciones [1]

Fig. 2 sensores

Fig. 1 pirámide de automatización

Actuadores Son dispositivos que convierte una magnitud eléctrica en una salida, generalmente mecánica que puede provocar un efecto sobre el proceso automatizado. [5] Tipos de actuadores: Eléctricos Neumáticos Hidráulicos

2

Vectorial lazo abierto (sensorless): Método utilizado para controlar el flujo del motor de una manera más precisa, permitiendo tener un mejor control del torque del motor a lazo abierto. Control vectorial a lazo cerrado (FOC Control orientado al campo): Método usado para controlar el flujo del motor de forma mucho más precisa, ayudado por su sistema de realimentación (encoder o resolver), y así posibilita tener un excelente control de torque y posición del motor, incluso en las frecuencias más críticas. [3] PLCs Fig. 3 Actuadores

Nivel 1 (Control) (nivel de campo): En este nivel se sitúan los elementos capaces de gestionar los actuadores y sensores del nivel anterior tales como autómatas programables o equipos de aplicación específica basados en microprocesador como robots, máquinas herramienta o controladores de motor. Estos dispositivos son programables y permiten que los actuadores y sensores funcionen de forma conjunta para ser capaces de realizar el proceso industrial deseado. Los dispositivos de este nivel de control junto con los del nivel inferior de acción/sensado poseen entidad suficiente como para realizar procesos productivos por sí mismos. Es importante que posean unas buenas características de interconexión para ser enlazados con el nivel superior (supervisión), generalmente a través de buses de campo. [2]

Un controlador lógico programable, más conocido por sus siglas en inglés PLC (Programmable Logic Controller) o por autómata programable, es una computadora utilizada en la ingeniería automática o automatización industrial, para automatizar procesos electromecánicos, tales como el control de la maquinaria de la fábrica en líneas de montaje o atracciones mecánicas [6]

Variadores de frecuencia El variador de frecuencia es una herramienta en la automatización industrial usada para controlar la velocidad de un motor de corriente alterna trifásica. Antiguamente, para poder tener un motor de velocidad variable era necesario recurrir al uso de motores de corriente continua con un sistema de control asociado. Estos tipos de motores requerían niveles altos de mantenimiento y costos elevados. El motor de corriente alterna (por más que era un motor muy robusto, con muy bajos niveles de mantenimiento; compacto y de bajo costo) no podía reemplazar, en su totalidad, al motor de corriente continua. Asimismo, el motor de corriente alterna era muy rígido respecto a la velocidad, la cual solo podía variar por medio de la variación de frecuencia o a través de la modificación de sus bobinados. [3] Modos de control V/F (tensión frecuencia): Varía la frecuencia y la tensión en forma lineal manteniendo una relación entre ambas.

Fig. 4 PLC (control programable lógico)

Estructura de un PLC

Fig. 5 estructura de un PLC

CPU La CPU es el cerebro del PLC, es responsable de la ejecución del programa desarrollado por el usuario. Está formado por dos partes fundamentales: el o los procesadores y las memorias. También puede contener

3

otros elementos como puertos de comunicaciones, circuitos de diagnóstico, fuentes de alimentación, etc. [3] Procesador: Tiene como labor principal la de ejecutar el programa realizado por el usuario, pero además tiene otras tareas: la de administrar la comunicación y ejecutar los programas de autodiagnósticos. Para poder realizar todas estas tareas, el procesador necesita un programa escrito por el fabricante, llamado sistema operativo. Todas las tareas que realiza el procesador son ejecutadas en forma secuencial y cíclica mientras esté alimentado con tensión. A cada ciclo se lo denomina Barrido o Scan. Una típica secuencia de barrido se detalla A continuación: a) Autodiagnóstico b) Lectura del registro de entradas c) Lectura y ejecución del programa d) Atender las comunicaciones e) Actualización del registro de salidas [4] memoria La memoria de datos se utiliza tanto para grabar datos necesarios a los fines de la ejecución del programa como para almacenar datos durante su ejecución y/o retenerlos luego de terminadas las aplicaciones (se puede decir que es necesario una lectura y escritura rápida). Como la velocidad juega un papel importante en la velocidad de operación del PLC se utilizan memorias tipo RAM. [4]

El control numérico (CN) o control decimal numérico es un sistema de automatización de máquinas herramienta que son operadas mediante comandos programados en un medio de almacenamiento, en comparación con el mando manual mediante volantes o palancas. [7]

Fig. 6 ejemplo de control numérico

Tarjetas de control Una tarjeta inteligente (Smart card), o tarjeta con circuito integrado (TCI), es cualquier tarjeta del tamaño del bolsillo con circuitos integrados, que permite la ejecución de cierta lógica programada. [8]

Entradas y salidas Las entradas y salidas son los elementos del PLC que lo vinculan al campo. En el caso de las entradas, deben ser adecuadas a las tensiones y corrientes que maneja el procesador para que éste las pueda reconocer. Y en el caso de las salidas, las señales del procesador deben ser modificadas para actuar sobre algún dispositivo del campo. Esto se puede realizar con el uso de transistores, triacs o relés. Clasificación de las entradas y salidas: a) Discretas: también llamadas binarias, lógicas, digitales u on-off. Son las que pueden tomar solamente dos estados. b) Analógicas: pueden tomar una cantidad de valores intermedios dentro de un rango. Por ejemplo, de 4 a 20 mA, 0 a 5Vcc o 0 a 10 Vcc. c) Especiales: son variantes de las analógicas como ser las entradas de pulsos de alta velocidad, termocuplas, etc. [4] Control numérico

Fig. 7 tarjeta inteligente de control

Nivel 2 (Supervisión) (nivel de planta): En este nivel es posible visualizar cómo se están llevando a cabo los procesos de planta, y a través de entornos SCADA (Supervisión, Control y Adquisición de Datos) poseer una “imagen virtual de la planta” de modo de que ésta se puede recorrer de manera detallada, o bien mediante pantallas de resumen ser capaces de disponer de un “panel virtual” donde se muestren las posibles alarmas, fallos o alteraciones en cualquiera de los procesos que se llevan a cabo. [9] Pantallas de visualización o HMI HMI significa “Human Machine Interface”, es decir es el dispositivo o sistema que permite el interfaz entre la persona y la máquina. Tradicionalmente estos sistemas consistían en paneles compuestos por indicadores y comandos, tales como luces pilotos, indicadores digitales

4

y análogos, registradores, pulsadores, selectores y otros que se interconectaban con la máquina o proceso. [10]

Fig. 8 Pantallas de visualización.

SCADA Acrónimo de Supervisory Control And Data Acquisition (Supervisión, Control y Adquisición de Datos) es un concepto que se emplea para realizar un software para ordenadores que permite controlar y supervisar procesos industriales a distancia. Facilita retroalimentación en tiempo real con los dispositivos de campo (sensores y actuadores), y controla el proceso automáticamente. Provee de toda la información que se genera en el proceso productivo (supervisión, control calidad, control de producción, almacenamiento de datos, etc.) y permite su gestión e intervención. [10]

Fig. 9 SCADA (Supervisión, Control y Adquisición de Datos)

Nivel 3 (Nivel de planificación) Se realizan las tareas de: Programación de la producción. Gestión de materiales. Gestión de compras. Análisis de costos de fabricación. Control de inventarios. Gestión de recursos de fabricación. Gestión de calidad. Gestión de mantenimiento. El Nivel 3 emite los programas hacia el Nivel 2 y recibe de este las incidencias de la planta.

Del Nivel 4 recibe información consolidada de: Pedidos en firme. Previsiones de venta. Información de ingeniería de producto y de proceso. Envía al Nivel 4: Cumplimiento de programas. Costos de fabricación. Costos de operación. Cambios de ingeniería. [2] MANUFACTURING EXECUTION SYSTEM (MES) Los sistemas de ejecución de fabricación (MES, por sus siglas en inglés) son sistemas computarizados utilizados en la fabricación para rastrear y documentar la transformación de materias primas en productos terminados. MES proporciona información que ayuda a los responsables de la toma de decisiones de fabricación a comprender cómo se pueden optimizar las condiciones actuales en la planta para mejorar la producción. MES trabaja en tiempo real para permitir el control de múltiples elementos del proceso de producción (por ejemplo, insumos, personal, máquinas y servicios de soporte). [6] Nivel 4 (Corporación) Se realizan las tareas de: Gestión comercial y de marketing. Planificación estratégica. Planificación financiera y administrativa. Gestión de recursos humanos. Ingeniería de producto. Ingeniería de proceso. Gestión de tecnología Gestión de sistemas de información (MIS). Investigación y desarrollo. Envía al nivel 3 informaciones sobre la situación comercial, información de ingeniería de producto y de proceso. Para ajustar la planificación global recibe del nivel 3 informaciones sobre el cumplimiento de programas, costos, etc. [2] Sistema de planificación de recursos empresariales (ERP) ERP, por sus siglas en inglés, enterprise resource planning, son los sistemas de información gerenciales que integran y manejan muchos de los negocios asociados con las operaciones de producción y de los aspectos de distribución de una compañía en la producción de bienes o servicios.

5

por esclavo, por lo cual controla un máximo de 248 salidas/entradas digitales. Comunicación con módulos analógicos. El direccionamiento de los esclavos es electrónico mediante el maestro o un dispositivo de direccionamiento. Longitud máxima de 100 metros, tensión máxima de 3 V y admite cualquier topología de red. Tensión máxima de operación 26.5 V y 31.6 V. La corriente de consumo por esclavo es de 200 MA. [4]

Fig. 10 sistemas de planificación de recursos empresariales (ERP)

Comunicaciones protocolarias entre los niveles de la pirámide La comunicación entre los niveles de la pirámide se realiza mediante protocolos de comunicación bajo normatividad. Se implementan diferentes tipos de protocolos de comunicación entre los diferentes niveles de la pirámide, dado que requieren diferentes tipos de comunicación. Los niveles de comunicación se dividen en tres; campo, célula y planta. Los niveles de la pirámide de automatización se vinculan entre sí por medio de distintos lenguajes de comunicación, conocidos como “protocolos de comunicación”. Entre los distintos niveles de la pirámide hallamos distintos protocolos acordes a las necesidades (cantidad de datos a enviar y la velocidad con la que se envían estos datos). Los protocolos más utilizados en la industria son: Profibus DP, Devicenet, Modbus, Can Open, AS-i, Ethernet/IP, Modbus TCP/IP. Con esta organización estructural se pueden controlar y monitorear desde pequeños automatismo hasta procesos de grandes envergaduras, consiguiendo reducir los tiempos de mantenimiento y optimizar los niveles de productividad. [4] Red Sensor/Actuador: “Protocolo ASi” Se emplea en el nivel inferior, sistema abierto definido por IEC 62026-2 y EN 50295.

El tiempo de ciclo es de 5ms. Puede controlar hasta 31 esclavos y en la versión2.1 del protocolo hasta 62. Cada esclavo permite direccionar 4 entradas y 4 salidas digitales, además de 4 bits de parámetros

Fig. 11 Esquema protocolo ASI

Protocolo CANBUS Se basa en una topología bus para la trasmisión de mensajes en ambientes distribuidos y multi-procesados, descrito por el estándar ISO 11898. Prioridad de Mensajes Garantía de tiempo de latencia (retardos temporales dentro de una red). Flexibilidad en la configuración. Recepción multidifusión con sincronización de tiempos. Detección y señalización de errores. Retransmisión automática de tramas erróneas. Distinción entre errores temporales y fallas permanentes de los nodos de la red. Desconexión autónoma de nodos defectuosos. Sistema Redundante [4] Protocolo POWRLINK (EPL) Comunicación en tiempo real basado en hardware estándar Ethernet. Aplicaciones Industriales Módulos de E/S Comunicación rápida, isócrona y precisa [4] Protocolo Hart

6

Proporciona comunicación digital bidireccional con dispositivos de campo inteligentes, conservando la compatibilidad de sistemas de 4-20 mA. Normalizado por Bell 200 Permite la superposición simultánea a niveles bajos de una señal. 1 lógico (1,200 Hz) y 0 lógico (2,200 Hz). Señal Analógica de 4-20 mA. [4] Protocolo FIP y WORLDFIP Gestión de una base de datos industriales, en tiempo real. Se basa en la norma NFC 46-602 y NFC 46-607 y en el modelo OSI. Protocolo de operaciones por lotes y de fabricación discreta. Transferencia de mensajes (subconjunto de MMS) Servicios periódicos/aperiódicos MPS. Protocolo PROFIBUS Varios perfiles (DP, PA, FMS, t TCP/IP) Velocidad de trasmisión (9.6 – 12,000 kbit/s). 127 Estaciones (32 sin utilizar repetidores). Distancia máxima: 93.75 KBaudios: 1,200 metros. 187.5 KBaudios: 600 metros. 500 KBaudios 200 metros. Comunicación maestro-esclavo. [4]

PROFIBUS FMS (Célula/Planta) Comunicación a nivel de control. Comunicación extensa y compleja entre el nivel de célula y gestión de planta. PROFIBUS TCP/IP Especificación de mensajes de manufactura. FIELDBUS H1 Control de Procesos. Comunicación a nivel de campo e integración de dispositivos. Velocidad de transmisión de 31.25 kbits/s. Opera con un par de cable trenzado, llevando la señal y la alimentación en los mismos hilos. Puede usar fibra óptica. FIELDBUS HSE Velocidad de transmisión de 100 Mbits/s. Integración de diversos dispositivos. Integra subsistemas e información empresarial [4]

Fig. 13 Esquema protocolo FIELDBUS HSE

Fig. 12 Esquema protocolo PROFIBUS

PROFIBUS DP (Campo de Fábrica) Optimizado para alta velocidad y coste reducido. Comunicación ente sistemas automáticos y E/S. Señales paralelas de 24 V o 2-20 mA. El intercambio de datos es cíclico. PROFIBUS PA (Campo de Automatización) Permite comunicación de datos y transporte de energía sobre el mismo bus. Permite comunicación para la automatización de procesos. [4]

I. CONCLUSIONES Se detalló cada nivel de la pirámide de automatización y se logró observar la relación que existe entre los mismos. Con la ayuda tecnología se logra diseñar sistemas capaces de ejecutar tareas repetitivas y de controlar operaciones sin la ayuda de un operador humano Con la ayuda de la pirámide de automatización se puede mejorar la productividad de una empresa, reduciendo los costes de la producción y mejorando la calidad de la misma.

7

En el Nivel de Control se sitúan los elementos capaces de gestionar los actuadores y sensores tales como autómatas programables o equipos de aplicación específica basados en microprocesador. Se logró conocer las comunicaciones protocolarias entre los niveles de la pirámide y se logró identificar que existen muchos tipos de protocolos que se pueden aplicar. II. REFERENCIAS [1] C. Augusto, «steemit process,» 2018. [En línea]. Available: https://steemit.com/spanish/@autinf/lapiramide-de-automatizacion. [2] E. G. Moreno, «Niveles de automatizacion,» Automatizacion de procesos industriales , p. 10. [3] MICRO, «Automatizacion y Control,» p. 34. [4] E. Ramirez, «la piramide de automatizacion,» p. 7. [5] David Suarez. Automatización Industrial. 2 de mayo del 2015 [6] «What IS a PLC?» (en inglés). Consultado el 23 de enero de 2013 [7] Lasheras, José María (1996). Tecnología mecánica y metrotecnia. Octavio y félez, S. A. [8] Wikimedia Commons alberga una categoría multimedia sobre Tarjeta inteligente. Open Card Framework [9]Comunicaciones-industriales control y automatización [10] Automatas.org - Definición y aplicación de un SCADA S2E - Diferencia entre SCADA y HMI