Aleaciones Ferrosas y No Ferrosas

ALEACIONES FERROSAS Y NO FERROSAS Ingeniería Biomédica 22 DE OCTUBRE DE 2019 JORGE LUIS IRIQUI RAZCON. COLORADO SILVA

Views 103 Downloads 0 File size 800KB

Recommend stories

- Author / Uploaded

- MeRcY LETHALcs

Citation preview

ALEACIONES FERROSAS Y NO FERROSAS Ingeniería Biomédica

22 DE OCTUBRE DE 2019 JORGE LUIS IRIQUI RAZCON.

COLORADO SILVA ANGEL ADOLFO Ingeniería Biomédica. No. Expediente: 18020340068. Grupo: 01.

Hermosillo; Sonora, México.

Universidad Estatal de Sonora.

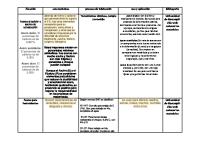

Aleaciones ferrosas. Una aleación es una mezcla sólida homogénea de dos o más metales, o de uno o más metales con algunos elementos no metálicos. Se puede observar que las aleaciones están constituidas por elementos metálicos en estado elemental (estado de oxidación nulo), por ejemplo: Fe, Al, Cu, Pb. Pueden contener algunos elementos no metálicos por ejemplo P, C, Si, S, As. Para su fabricación en general se mezclan los elementos llevándolos a temperaturas tales que sus componentes se fundan. Las aleaciones no tienen una temperatura de fusión única, dependiendo de la concentración, cada metal puro funde a una temperatura, coexistiendo simultáneamente la fase líquida y fase sólida como se puede apreciar en los diagramas de fase. Hay ciertas concentraciones específicas de cada aleación para las cuales la temperatura de fusión se unifica. Esa concentración y la aleación obtenida reciben el nombre de eutéctica, y presenta un punto de fusión más bajo que los puntos de fusión de los componentes. Las aleaciones ferrosas, basadas en aleaciones hierro-carbono, incluyen los aceros al bajo carbono, los aceros aleados y para herramientas, los aceros inoxidables y los hierros fundidos. Éstos son los materiales más ampliamente utilizados en el mundo. En la historia de la civilización, estos materiales dejaron su huella al definir la Edad de hierro. Los aceros se producen generalmente de dos maneras: refinando el mineral de hierro o reciclando la chatarra de acero. Tipos de aceros. Acero Corten: El Acero Corten es un Acero común al que no le afecta la corrosión. Es una aleación de Acero con níquel, cromo, cobre y fósforo que, tras un proceso de humectación y secado alternativos forma una delgadísima película de óxido de apariencia rojizo-púrpura. Aplicaciones: Se utiliza en la Industria cementera, silos, tolvas, cribadoras, chimeneas, tuberías, lavaderos de carbón, depósitos de agua, petróleo, fuel-oil, etc. Construcciones metálicas, puentes, estructuras, fachadas de edificios, puertas metálicas, hormigoneras, grúas, palas excavadoras. Vagones ferrocarril, chasis de camiones, basculantes, cisternas, semirremolques. Acero Calmado: El Acero Calmado o Reposado es aquel que ha sido desoxidado por completo previamente a la colada, por medio de la adición de metales. Mediante este procedimiento se consiguen piezas perfectas pues no produce gases durante la solidificación, evitando las sopladuras. Acero Corrugado: Barra de Acero cuya superficie presenta resaltos o corrugas que mejoran la adherencia con el hormigón, que forman estructuras de hormigón armado. Acero Galvanizado: El Acero Galvanizado por inmersión en caliente es un producto que combina las características de resistencia mecánica del Acero y la resistencia a la corrosión generada por el Cinc. Resistencia a la abrasión Resistencia a la corrosión

Aplicaciones: El acero galvanizado se utiliza para la Edificación, Instalaciones Industriales, Grandes Estructuras, Automoción, Armaduras galvanizadas para hormigón, Agricultura y Ganadería, Equipamientos de Carreteras, Elementos de unión, Mobiliario Urbano, estructuras para el deporte y tiempo libre, Electricidad y comunicaciones, Transporte. Acero Inoxidable: Se denomina Acero Inoxidable a cualquier tipo de Acero aleado cuyo peso contenga como mínimo 10,50 % de Cromo, pero no más de 1,20 % de Carbono, con cualquier otro elemento de aleación o sin él. Contiene cromo, níquel y otros elementos de aleación, que lo mantienen brillantes y resistente a la corrosión a pesar de la acción de la humedad o de ácidos y gases. Acero Laminado: una barra de acero sometida a tracción, con los esfuerzos se deforma aumentando su longitud. Si se quita la tensión, la barra de acero recupera su posición inicial y su longitud primera, sin sufrir deformaciones remanentes. Todo esto dentro de ciertos márgenes, es decir dentro de cierto límite al que denominamos Límite Elástico. Acero al Carbono: Acero constituido por un mínimo no especificado de elementos de aleación; el aumento de la proporción de carbono reduce su ductilidad y soldabilidad, aunque aumenta su resistencia. Acero Aleado: Acero que en su constitución posee el agregado de varios elementos que sirven para mejorar sus propiedades físicas, mecánicas o químicas especiales. Los elementos que se pueden agregar son: carbono, cromo, molibdeno, o níquel (en cantidades que exceden el mínimo establecido). Acero Dulce o Acero Suave: Tipo de acero cuyos niveles de carbono se sitúan entre el 0,15% y el 0,25%; es casi hierro puro, de gran ductilidad y resistencia a la corrosión. Acero Efervescente: Acero que no ha sido desoxidado por completo antes de ser vertido en moldes; contiene muchas sopladuras pero no aparecen grietas. Aplicaciones: El acero efervescente se emplea para grandes requisitos superficiales; suele usarse en perfiles, chapas finas y alambres. Acero Estirado en frío: Acero sometido a un tratamiento especial mediante el cual se ha mejorado su límite elástico. Acero Estructural: Acero laminado en caliente y moldeado en frío; se lo usa como elemento portante. Acero Intemperizado: Acero de gran resistencia que desarrolla una capa de óxido sobre sus superficies cuando se lo expone a las lluvias y a la humedad; tiene la ventaja de adherirse al elemento metálico principal protegiéndolo de la posterior corrosión. Acero Negro: Es un acero con un contenido bajo de carbono, y sin ningún tratamiento superficial adicional. Debido a eso, el proceso de fabricación final y la ausencia de tratamiento hacen que se oscurezca la superficie, por la fina capa de carbono que suele quedar encima.

Aplicaciones generales El acero en sus distintas clases está presente de forma abrumadora en nuestra vida cotidiana en forma de herramientas, utensilios, equipos mecánicos y formando parte de electrodomésticos y maquinaria en general, así como en las estructuras de las viviendas que habitamos y en la gran mayoría de los edificios modernos. En este contexto existe la versión moderna de perfiles de acero denominada Metalcón. El Acero también es muy usado en automóviles y maquinaria agraria, aparte de para actividades ferroviarias. También cabe decir de la industria fabricante de armamento, especialmente la dedicada a construir armamento pesado, vehículos blindados y acorazados. Aleaciones no ferrosas. Son aquellas que carecen de hierro o tienen un bajo nivel de éste. Los metales ferrosos se pueden clasificar en: Pesados Ligeros Ultraligero Características:

Alta resistencia a la corrosión Buenas propiedades de tensión Muy dúctiles, aún a temperaturas bajas Resistencia mecánica.

Materiales no ferrosos pesados. Estaño Sn. Las características de éste material son en cuanto a su densidad: 7,28 kg/dm 3, Punto de fusión: 231 0 c Es un metal plateado, maleable, que no se oxida fácilmente con el aire y es resistente a la corrosión. Se encuentra en muchas aleaciones y se usa para recubrir otros metales protegiéndolos de la corrosión. Una de sus características más llamativas es que bajo determinadas condiciones forma la peste del estaño. Al doblar una barra de este metal se produce un sonido característico llamado grito del estaño, producido por la fricción de los cristales que la componen. Aplicaciones. Se usa como revestimiento protector del cobre, del hierro y de diversos metales usados en la fabricación de latas de conserva. Su uso también es de disminuir la fragilidad del vidrio. Los compuestos de estaño se usan para fungicidas, tintes, dentífricos y pigmentos. Se usa para hacer bronce, aleación de estaño y cobre. Se usa para la soldadura blanda, aleado con plomo. Se usa en aleación con plomo para fabricar la lámina de los tubos de los órganos musicales.

Recubrimiento de acero. Método de obtención casiterita La casiterita se tritura y muele en molinos adecuados luego se introduce en una cuba con agua, en la que se agita por decantación, el mineral de estaño siendo más pesado se va al fondo. Posteriormente se introduce en un horno, donde se oxidan los posibles sulfuros de estaño que hay en el mineral y se transforma en óxidos. La MENA del estaño, en forma de óxido se introduce en un horno de reverbero donde se produce la reducción, depositándose el estaño en la parte inferior y la escoria en la superior. Finalmente, para obtener un estaño con un 99% es necesario someterlo a un proceso electrolítico Cobre Cu. Sus Características son, en cuanto a su densidad: 8,90 kg/dm 3, Punto de fusión: 1083 0 c Se trata de un metal de transición de color rojizo y brillo metálico que, punto con la plata y el oro, forma parte de la llamada familia del cobre. Se caracterizada por ser los mejores conductores de electricidad y calor. Gracias a su alta conductividad eléctrica, ductilidad y maleabilidad, se ha convertido en el material más utilizado para fabricar cables eléctricos y otros componentes eléctricos y electrónicos. Aplicaciones. Electricidad y telecomunicaciones Medios de transporte Construcción y ornamentación, monedas, múltiples aleaciones Método de obtención. Vía seca se emplea cuando el contenido de cobre es superior al 10 % y la vía húmeda, Se emplea cuando el contenido en cobre es inferior al 10 % al triturarlo se le añade ácido sulfúrico y luego mediante electrolisis Zinc (Zn): sus Características: Densidad: 7,14 Kg. /dm 3, Punto de fusión: 419 0 c El zinc es un metal, a veces clasificado como metal de transición en un metal de color blanco azulado que arde en aire con llama verde azulada. El aire seco no le ataca, pero en presencia de humedad se forma una capa superficial de óxido o carbonato básico que aísla al metal y lo protege de la corrosión. El metal presenta una gran resistencia a la deformación plástica en frío que disminuye en caliente, lo que obliga a laminarlo por encima de los 100 °C. No se puede endurecer por acritud y presenta el fenómeno de fluencia a temperatura ambiente. Aplicaciones: Calamina blenda método de obtención Proceso de obtención del zinc por vía seca. Proceso de obtención del Zinc por vía húmeda. Plomo Pb: sus Características: son Densidad: 11,34 kg/dm 3 punto de fusión: 329 0 c El plomo es de color azuloso, que se empaña para adquirir un color gris mate. Es flexible, inelástico y se funde con facilidad. Resistente al ataque de ácido sulfúrico y ácido

clorhídrico, aunque se disuelve con lentitud en ácido nítrico y ante la presencia de bases nitrogenadas. Es tóxico y ha producido envenenamiento de trabajadores por su uso inadecuado y mala manipulación.

Bibliografía Shackelford., J. F. (s.f.). Introducción a la ciencia de materiales para ingenieros. 2005: PEARSON EDUCACIÓN. William F. Smith, J. H. (2006). Fundamentos de la ciencia e ingeniería de materiales. McGRAW-HILL INTERAMERICANA EDITORES.